Indesit dont l'entreprise. Indesit Company : des millions de machines à laver pour les Russes

Les 16 et 17 juillet, une tournée de presse des journalistes à l'usine a eu lieu Société Indesità Lipetsk, dédié au dixième anniversaire du démarrage de la production machines à laver... Dans le cadre de l'événement, les représentants des médias se sont familiarisés avec l'histoire de l'usine, les technologies de production appareils ménagers et ont même pu participer au processus de production.

Bâtiment d'usine de machine à laver

Le hall abrite un petit musée de l'entreprise

Une photo prise le 21 avril 2004, et un panneau avec les mêmes boutons que V.V. Poutine et Silvio Berlusconi lors du lancement de la ligne d'assemblage de machines à laver

Première machine à laverIndesit, collecté à Lipetsk en 2004

Et c'est la millionième (2006) et la huit millionième (2013) voitures

Prix, dont l'usine de Lipetsk a été décernée pour ses excellentes réalisations dans le domaine de la qualité (2006) et pour meilleures réalisations dans le domaine de la qualité (2008) parmi toutes les usinesIndesitSociété

Vitaly Vasilyevich Tarasov, chef du groupe des projets structurels du département concepteur en chef d'Indesit International CJSC, raconte l'histoire et le présent de l'usine

Pose de la première pierre de l'usine (2003)

Les investissements dans le projet de production de machines à laver à Lipetsk se sont élevés à 35 millions d'euros. Zone fermée de l'usine - 31 000 m²

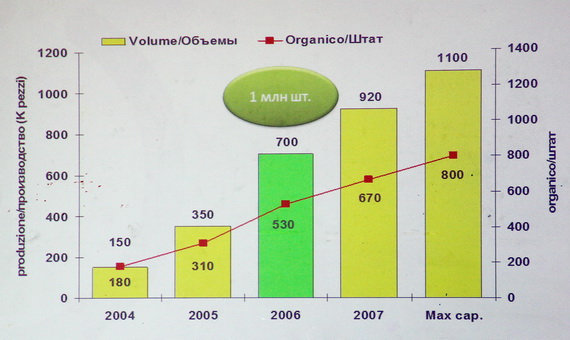

Croissance de la production de machines à laver (échelle de gauche, en milliers d'unités) et du personnel salarié (échelle de droite)

La capacité de conception maximale de l'usine est de 1 700 000 machines à laver par an et la capacité quotidienne est de 7 500 machines. Aujourd'hui, l'usine produit environ 660 unités de produits par quart de travail. Toutes les 41,5 secondes, une autre machine à laver quitte la chaîne de montage et le temps de cycle pour assembler un produit est d'environ 45 minutes.

![]()

Le premier million de voitures ont été produites en 2006, et maintenant la neuvième est la suivante

La gamme de produits de l'usine comprend des machines à laverIndesit etPoint chaud-Ariston. La profondeur du corps est de 33 à 60 cm, le volume du tambour est de 27 litres (charge 4 kg de linge) à 71 litres (11 kg de linge), la vitesse de rotation du tambour pendant l'essorage est jusqu'à 1400 tr/min.

Voici ce que Vitaly Tarasov nous a dit : " Les modèles avec un volume de tambour de 40 litres et une charge de 5 kg de linge, dans une caisse étroite de 43 cm de profondeur, sont très populaires. L'usine prévoit de produire environ 600 000 modèles de ce type cette année (avec un plan annuel total de 1 300 000 unités). Les modèles super étroits représenteront environ 300 000 unités (profondeur du corps 33 cm, volume du tambour 27 litres, charge 4 kg). Le reste, soit environ 400 000 unités, sont des machines avec des volumes de tambour de 48 litres et 54 litres et, par conséquent, avec une charge de 7 kg et 8 kg de linge. Ce sont des modèles sur une nouvelle plateforme.

Voitures tailles standards- ceux-ci incluent des modèles dans un boîtier d'une profondeur de 470 mm à 535 mm (c'est le maximum) - ils ne sont pas si populaires et le volume total de leur production ne dépasse pas 100 000 unités par an. De tels modèles sont souvent achetés non pour un usage domestique (peut-être pour une famille nombreuse), mais pour des hôtels, des établissements de restauration, etc. Si l'on parle de modèles de très grande capacité, qui s'inscrivent dans la lignée de certains fabricants (volume de tambour jusqu'à 62 litres), alors mon avis rejoint celui de mes confrères italiens : pour laver dans une telle machine, il faut accumuler lessive pendant une semaine entière. Il est d'usage de le faire en Europe, mais est-ce pratique ? Je vais donner mon exemple à ma famille : nous avons une machine à laver Aqualtis avec un tambour de 40 litres et une charge de 6 kg de linge. La famille a des enfants, nous nous lavons donc tous les jours, et parfois deux fois par jour. Si nous avions une machine avec un très gros tambour, elle fonctionnerait à charge partielle. Et la taille de la salle de bain est telle qu'elle occuperait la moitié de la pièce. Par conséquent, pour une famille de quatre personnes, avec un ou deux lavages par jour, c'est le plus la meilleure option... De plus, nous trions le linge en blanc et en couleur, et les lavons séparément, car nous nous sommes assurés à plusieurs reprises que si cela n'est pas fait, les choses blanches peuvent être teintes pendant le lavage. Ainsi, les déclarations de certains fabricants selon lesquelles il est possible de laver à la fois le linge blanc et le linge de couleur dans leurs machines sans les séparer, me semblent futiles. C'est plutôt un stratagème marketing."

Après la présentation, les journalistes se sont rendus à la chaîne de montage. Nous sommes accueillis par le directeur de l'usine de machines à laver Mauro Raji (MauroRaggi).

Vitaly Tarasov parle du processus de production

Des lignes de transport passent sous le toit de l'atelier : ici se déplacent les caisses encore non peintes des machines à laver (l'acier pour elles est fourni par l'usine métallurgique de Novolipetsk)

Et ce sont les coques après peinture

Préparé pour l'assemblage de réservoirs en plastique avec des fûts montés à l'intérieur et poulies d'entraînement

Les réservoirs se déplacent également le long de la ligne de convoyage pour rencontrer les corps sur la ligne d'assemblage.

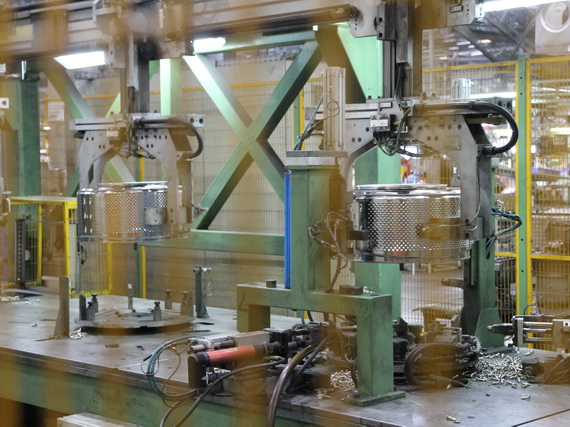

Le tambour est un élément important de la machine à laver. L'acier pour sa production est fourni par la France et le tambour est fabriqué à Lipetsk.

Zone de soudage par points au tambour

Il y a suffisamment de stock de tambours pour suivre le plan

Une fois le tambour monté dans la cuve, il continue à « envahir » le reste de la structure : une poulie d'entraînement apparaît sur la face arrière...

... un élément chauffant est installé à l'intérieur du réservoir ...

... et un moteur électrique est installé sous le réservoir. Les modèles de machines à laver produits par l'usine utilisent moteurs électriques triphasés avec contrôle inverseur.

Le réservoir continue le long de la chaîne de montage. Le joint en caoutchouc de la trappe de chargement est monté, tuyaux de dérivation système hydraulique et amortisseurs.

Un contrepoids en béton est suspendu à l'avant - sans lui, la machine sautera dans la salle de bain tout en essorant le linge

Les journalistes ont été chargés d'effectuer plusieurs opérations d'installation simples - par exemple, la pose du faisceau de câbles ...

... visser les pieds sur le corps de la machine ...

... fixer le bouchon à l'arrière du boîtier ...

... et à l'avant, installez une plinthe qui recouvre le contrepoids.

Un contrôle qualité strict est effectué sur chaque site et en cas d'écart par rapport à la norme, la machine est retirée de la chaîne de montage. Par exemple, cette machine a des problèmes avec la fixation du câble d'alimentation - elle ne reviendra à la ligne qu'une fois que tout sera réparé.

Au total, il existe 11 points de contrôle intermédiaires sur la chaîne de montage, auxquels tous les indicateurs critiques et importants sont surveillés (environ 60 schémas). Au niveau de la zone de contrôle de sortie, des contrôles de sécurité électrique, de fermeture de porte, de contrôle des fuites d'eau, de test des fonctions de la machine et de lecture des programmes de lavage sont effectués.

Sans exception, toutes les machines passent par une section de contrôle, où le fonctionnement de leurs principaux éléments est vérifié. Attention : la machine est installée sur une palette avec des bandes électriquement conductrices : si une fuite se produit lors de l'alimentation en eau de la cuve, les gouttes fermeront le circuit et une alarme se déclenchera.

La pompe de vidange d'eau est en cours de test

Après vérification, le capot supérieur est posé sur la carrosserie et la machine est complétée de tous les accessoires nécessaires (tuyaux, sacoche avec notice d'utilisation, etc.).

Toutes les saletés sur la coque et la trappe sont enlevées...

![]()

... et la machine arrive dans la zone de conditionnement

Le savoir-faire exclusif de l'usine : pour l'emballage, ils n'utilisent pas de film rétractable traditionnel, mais un film qui est étiré par une machine spéciale, après quoi il recouvre étroitement le corps. Cela a permis d'abandonner l'utilisation de brûleurs à gaz pour chauffer le film.

Un scanner spécial lit les codes-barres sur l'emballage, et le système automatique trie les produits finis, dirigeant chaque modèle vers son propre lecteur

Le plan de production de juillet se termine avec succès

Nous sommes dans le laboratoire de contrôle de l'usine : c'est ici que sont réceptionnés les produits fabriqués dans la journée. De plus, un contrôle statistique est effectué ici et des tests de durée de vie des machines à laver sont effectués - à la fois ceux qui sont en production et les modèles prometteurs.

chef de départementR &D Roberto Crescentini (RobertoCrescentini explique : 2% des machines à laver assemblées sur la ligne sont testées pour un cycle de lavage, et 0,4% du lot actuel doit réussir 20 cycles de lavage, ce qui correspond à un mois à la maison. Ce sont les exigences du système de qualité internationalISO 9002 fonctionnant dans l'usine. Des exigences strictes de qualité s'appliquent également aux fournisseurs de composants : l'entreprise a un contrôle strict à l'entrée, et si, par la faute du fournisseur, il y a un problème de qualité, l'usine retirera tout le lot. machines finies de l'entrepôt et exposera leur coût au fournisseur.

Nous avons donc parcouru la partie de l'usine de machines à laver, dans laquelle ils sont assemblés. Cette production est souvent appelée « horizontale » (par opposition à la production « verticale » de réfrigérateurs) - tous les éléments structurels sont fournis à la ligne par des sous-traitants et la machine est assemblée, un peu comme l'assemblage d'une voiture à partir de composants disparates. Nous ne pouvons que remercier Indesit International CJSC pour l'opportunité de se familiariser avec la production de machines à laver (nous espérons que les opérations de production que nous avons effectuées n'ont pas affecté la qualité des produits), et félicitons l'usine de Lipetsk pour son anniversaire. Que les dix prochaines années soient encore plus fructueuses, et les consommateurs russes recevront des millions de nouvelles machines à laver de Lipetsk !

Indesit a ses racines à Fabriano, une ville des Marches (Italie), où se trouvent son siège social, son centre d'innovation et une gamme d'installations de production. L'histoire d'une entreprise qui fabrique ses produits sous marque Indesit, est indissociable des autres unités de production. Ainsi, en 1930, l'Industrie Merloni est créée. En 1959, la marque Ariston est née.

En 1970, Aristide Merloni crée trois business units indépendantes, dont il laisse la direction à ses fils : une entreprise spécialisée dans les produits d'hygiène (sanitaires) reçoit Francesco, une entreprise engagée dans la fabrication de divers mécanismes - Antonio, et une entreprise qui produit des appareils électroménagers - Vittorio ... 1975 Création de Merloni Elettrodomestici.

Ces processus structurants se sont accompagnés de l'internationalisation et de l'unification des marchés européens, qui, dans le même temps, n'ont pas entaché l'identité italienne d'Indesit, restée fidèle aux valeurs qui en ont fait le numéro 2 des fabricants de « produits blancs » (nom collectif des appareils électroménagers, principalement recouverts d'émail blanc) en Europe. Ces valeurs qui ont été soutenues par l'entreprise tout au long de son histoire, notamment l'innovation, la durabilité, l'objectif de leadership, la responsabilité envers les actionnaires, l'honnêteté et la sincérité, sont précisément les forces qui ont permis à l'entreprise de répliquer avec succès son modèle de région industrielle en autres pays.

Entre la seconde moitié des années 1980 et 2005, d'importants changements structurels ont eu lieu dans l'histoire d'Indesit. En 1987 acquis par Indesit; en 2000 - la société Stinol en Russie ; en 2001 - GDA marque Hotpoint en Grande-Bretagne, et en 2005 Merloni Elettrodomestici devient Indesit Company l'année de son trentième anniversaire, qui est marqué par l'ouverture du plus grand pôle logistique du secteur européen des « produits blancs », situé à Lipetsk , où, avec la Pologne en 2004, de nouvelles usines ont été ouvertes pour produire des appareils électroménagers. Une période charnière dans la réforme d'Indesit a été 2007, lorsque la société a introduit une nouvelle architecture pour la marque du Groupe : Hotpoint et Ariston ont été fusionnés en une seule marque Hotpoint-Ariston.

Le résultat de ce développement dynamique d'Indesit est notamment qu'avec la marque Hotpoint et plus de trois millions de nouveaux clients chaque année, Indesit est le leader du marché au Royaume-Uni et en Irlande. Le Groupe Indesit détient également une position de leader dans service, ayant des centres de service de garantie dans toute la région. Grâce à cette « porte des consommateurs », Indesit est en mesure de rester en contact permanent avec les consommateurs et de répondre rapidement à leurs besoins. Le service est géré à partir d'un centre unique à Peterborough, qui dispose d'un centre de contact dédié, d'un entrepôt de pièces de rechange et d'une équipe dédiée de spécialistes pour garantir le service après-vente d'une plate-forme de plus de 24 millions d'unités.

Généralement, Europe de l'Ouest est une vaste zone commerciale avec des marchés matures et compétitifs. Au fil des années, Indesit a réussi sa politique de maintien de la solidité financière et, grâce à un solide réseau commercial combiné (24 bureaux de vente dans le monde), continue de renforcer et de renforcer sa position, profitant de la proximité des principaux marchés - France et Espagne. L'approche du Groupe sur ces marchés repose sur la force de nouvelles technologies et de nouveaux produits de plus en plus sophistiqués et avancés et adaptés aux besoins des clients, une redistribution des trois marques principales et un fort accent sur la qualité.

La qualité chez Indesit est considérée comme la politique et l'outil utilisé dans la structure de gestion qui a fait le succès de l'entreprise. Cette politique repose sur dix principes de base, dont le respect a permis à l'entreprise d'atteindre l'excellence tous azimuts, et notamment en termes de satisfaction des besoins des clients. Les principaux parmi eux sont :

- la qualité fait référence à la volonté et à la capacité de concentrer le développement sur de nouveaux objectifs et de développer de nouveaux projets pour répondre aux attentes des clients ;

- le travail acharné, l'autodiscipline et la motivation garantissent la production de plus en plus de produits de haute technologie et fiables;

- responsabilité, engagement personnel, coordination et accompagnement de la direction de l'entreprise et de tous les chefs de service ;

- la présence d'un réseau de contrôle et d'une attitude responsable dans leurs fonctions entre les personnes exerçant diverses fonctions, de l'idée à la production et à la vente ;

- sensibilité aux besoins du marché et des consommateurs et satisfaction la plus complète possible des acheteurs avec les produits et services de l'entreprise ;

- le développement de l'entreprise s'accompagne de la pose des questions : est-ce qu'on s'améliore ? Que faisons-nous pour nous améliorer ?

La gamme de produits fabriqués par l'entreprise se développe dans trois directions principales. Le premier concerne les réfrigérateurs et autres appareils de refroidissement. La production de ce segment couvre une vaste zone d'est en ouest et représente environ un tiers de le totaléquipements produits par le Groupe. L'innovation, caractéristique des appareils électroménagers d'Indesit, continuera d'être garantie par le niveau d'investissement prévu à cet effet dans les années à venir, permettant à Indesit de continuer à produire une large gamme d'appareils électroménagers dans ce segment, qui deviendra plus sophistiquées esthétiquement et technologiquement au fil du temps. Par exemple, en 2010, le Royaume-Uni a réalisé les premiers tests à grande échelle de réfrigérateurs intelligents utilisant la technologie DDC (Dynamic Demand Control) dans leur production : de tels réfrigérateurs peuvent adapter leur consommation d'énergie à la puissance disponible, contribuant ainsi à équilibrer directement l'alimentation électrique. et la consommation d'énergie.

La deuxième direction concerne les machines à laver et à sécher. Les usines d'Indesit produisent plus de cinq millions d'unités par an. Le développement d'une technologie qui garantit performances optimales avec une consommation d'énergie, d'eau et de temps minimale, permet à Indesit de maintenir son leadership absolu dans ce segment des appareils électroménagers - chaque année à partir de 100 lavages et machines de séchage vendus en Europe, 20 sont fabriqués par Indesit.

Le troisième domaine est l'électroménager pour la cuisine. Chaque année, Indesit fabrique et vend plus de trois millions et demi de produits dans ce segment - fours encastrables et plaques de cuisson, cuisinières et hottes autoportantes.

Les produits Indesit sont présentés sur le site dans le segment des appareils électroménagers sur pied avec différents modèles de réfrigérateurs, lave-linge et lave-vaisselle, cuisinières à gaz et électriques, ainsi que les appareils électroménagers encastrables Indesit - réfrigérateurs, cuisine et électricité plaques de cuisson, fours et lave-vaisselle.

Indesit est une société d'ingénierie italienne, l'un des plus grands fabricants d'appareils électroménagers en Europe. L'une des marques de commerce de l'entreprise Merloni Elettrodomestici. Le siège social de l'entreprise est situé dans la ville de Fabriano.

Création de la société Indesit

Concern Merloni Elettrodomestici a fait ses premiers pas dans les années 30 du siècle dernier. Son créateur était Aristide Merloni. À Fabriano, une petite ville italienne, il a ouvert une entreprise spécialisée dans la production de balances. Avec le début de la Seconde Guerre mondiale, tous les plans de Merloni ont été contrecarrés. Son usine a été détruite et l'entrepreneur n'a eu d'autre choix que de rechercher de nouvelles voies de développement commercial.

En 1945, l'entreprise était engagée dans la production de bouteilles de GPL et de chauffe-eau électriques. Cet équipement était très demandé dans le pays et Aristide Merloni en arrive à la conclusion qu'il est nécessaire de créer une base technologique pour la production d'autres appareils électriques. Ainsi, l'usine Merloni Elettrodomestici commence à produire des appareils électroménagers.

En 1975, après la mort du créateur de la marque, Aristide Merloni, son fils Vittorio Merloni devient président. A cette époque, la concurrence sur le marché de l'électroménager était très forte. L'entreprise avait besoin d'aller à nouveau niveau production. Depuis les années 70, un certain nombre d'activités financières et marketing ont été menées, qui ont aidé l'entreprise à devenir un leader. En 1985, la marque rachète Indesit, l'un des plus populaires d'Europe. Merloni Elettrodomestici est renommée Indesit Company. Les actions du groupe sont cotées à la Bourse de Milan.

Indesit aujourd'hui

Aujourd'hui, Indesit est l'un des plus grands fabricants d'appareils électroménagers en Europe. Ses principales marques sont Indesit, Hotpoint-Ariston, Scholtès. L'entreprise possède 14 usines situées en Italie, en Grande-Bretagne, en Pologne, en Turquie et en Russie, qui emploient 126 000 personnes. Depuis 2006, elle est membre du Pacte Mondial des Nations Unies, basé sur dix principes dans le domaine de la protection environnement, droits de l'homme, lutte contre la corruption.

Indesit prend de l'ampleur avec confiance et constitue une concurrence très tangible pour un tel marché mondial marques célèbres comme Electrolux, Bosch, Philips. Cela est devenu possible grâce à des développements innovants dans le domaine de l'électroménager, sa la plus haute qualité, durabilité et design élégant.

Indesit en Russie est le leader incontesté du marché de l'électroménager. Le premier bureau de représentation de la société dans la CEI a été ouvert en 1993. Elle possède trois plus grandes usines produisant des machines à laver et des réfrigérateurs, ainsi qu'un centre logistique situé dans la région de Lipetsk. Indesit participe activement au développement de l'économie de cette région. Sur la base de l'usine de Lipetsk, l'entreprise a créé une zone économique spéciale sur le modèle de l'industrie italienne.

La capacité de production des entreprises russes d'Indesit est d'au moins 3 millions d'unités par an. Selon Euromonitor International, l'entreprise était classée 6e marché russe appareils ménagers.

Sans aucun doute, la notoriété élevée de la marque est due au fait que l'entreprise a été l'une des premières à établir propre production sur le territoire de la Fédération de Russie - dans la ville de Lipetsk. C'est là-bas cet été depuis Moscou qu'un groupe de journalistes est allé fêter son anniversaire - 10 ans de production de machines à laver Indesit en Russie.

Texte : Galina SIZIKOVA.

COMMENT C'ÉTAIT

En 2000, Merloni Elettrodomestici (maintenant Indesit Company) a acheté l'usine de réfrigérateurs Stinol. Trois ans plus tard, en 2003, la première pierre a été posée à proximité pour la construction d'une usine de machines à laver ; l'usine elle-même a été construite en un temps record, en 11 mois seulement. Pendant ce temps, des travaux colossaux ont été effectués, qui comprenaient non seulement la construction du bâtiment et la fourniture de communications, mais également l'installation de nouveaux équipements et chaînes de montage. En 2004, la cérémonie d'ouverture de l'usine a eu lieu, à laquelle ont assisté le président de la Fédération de Russie Vladimir Poutine et le Premier ministre italien Silvio Berlusconi, ainsi que les propriétaires de la société Indesit.

Pendant tout ce temps, Indesit Company a été activement impliquée dans le développement de l'économie de la région de Lipetsk. Sur la base des usines de l'entreprise à Lipetsk, une zone économique spéciale a été créée sur le modèle du cluster industriel italien. En plus des réfrigérateurs et des machines à laver eux-mêmes, la production de composants pour équipements a été établie. Ils sont produits par 12 entreprises satellites qui emploient 6 500 personnes. L'entreprise possède également le plus grand centre logistique d'Europe (dans le secteur de l'électroménager « blanc ») à Kazinka (région de Lipetsk), qui a été agrandi en 2010 de 23 000 mètres carrés. m. Sa superficie est maintenant de 77 000 mètres carrés. m.

L'investissement total s'élève à 35 000 000 euros.

Productivité maximale - 1 700 000 pièces par an.

Productivité maximale par jour - 7 500 pièces.

Cette année, l'usine parviendra à atteindre un résultat de 9 000 000 pièces.

Pendant cette période, le nombre d'employés a été multiplié par près de 5 (de 180 à 500 en 2014).

CE QUI PRODUIRE SPÉCIFIQUEMENT

L'usine de Lipetsk produit plusieurs lignes de machines à laver sous les marques Indesit et Hotpoint-Ariston. Ce sont avant tout des succès de vente : des modèles étroits et super minces d'une profondeur de 33 cm, très demandés par les Russes, car ils s'intègrent facilement dans nos petites salles de bains et cuisines. En outre, des machines à laver pleine grandeur d'une profondeur de 60 cm sont également produites.Les célèbres machines Hotpoint-Ariston Aqualtis et la populaire série Indesit Innex sont également assemblées ici.

Toute la gamme comprend des machines à laver avec une charge de 4 à 11 kg, un volume de réservoir de 27 à 71 litres, essorant jusqu'à 1400 tr/min. Nous produisons des machines avec un grand écran, un petit et un panneau de commande à LED.

CHOSE PRINCIPALE - CONTRLE

Naturellement, les produits de l'entreprise ne seraient pas aussi populaires auprès des Russes s'il y avait de graves problèmes de qualité. Et lors de notre visite à l'usine, nous nous sommes assurés que tout est en ordre avec le contrôle ici. Après tout, la règle principale de l'entreprise est de fabriquer des produits de qualité qui contribuent à une vie confortable pour chaque personne.

Il existe 11 points de contrôle qualité des produits intermédiaires sur la chaîne de montage, où tous les indicateurs importants sont vérifiés. Attention particulière est donné de vérifier la sécurité électrique, l'étanchéité, le contrôle fonctionnel complet (AEA) est effectué et les programmes de lavage sont lus. De plus, tous les composants fournis à l'usine sont testés, et s'il y a un défaut dans une partie, alors l'ensemble du lot de machines à laver avec des composants de ce lot est arrêté, et l'usine fournisseur est obligée de payer le coût de tous " dispositifs arrêtés" ...

Un certain nombre de machines à laver de chaque nouveau lot est envoyée au laboratoire, où leur travail est contrôlé : les machines sont lavées, essorées à chaque programme. De nouveaux modèles, qui se préparent tout juste pour la production en série, sont également entièrement testés, les ingénieurs recherchent les problèmes possibles, optimisent les algorithmes des programmes et des fonctions. L'usine utilise un système de gestion de la qualité ISO 9002.

Série ISO 9000 normes internationales décrivant les exigences relatives au système de gestion de la qualité des organisations et des entreprises. Le certificat ISO 9002 est un acte de reconnaissance par des experts compétents que tous les processus technologiques et commerciaux d'une entreprise répondent aux normes internationales les plus élevées.

« Nous sommes attentifs au système de contrôle, ainsi qu'à l'amélioration des qualifications de tous nos employés », déclare Vitaly Tarasov, responsable du groupe Projets structurels. - Nous pensons qu'au cours des 10 années d'exploitation de l'usine de Lipetsk, nous avons réussi à obtenir des résultats élevés, et nous n'avons pas l'intention de baisser cette barre. Comme l'a dit Arestide Merloni, « le succès activité économique n'a de valeur que s'il n'est soutenu par le désir du progrès de la société. »

Il faut dire qu'après l'ouverture de l'usine, le personnel d'ingénierie a suivi une formation spéciale, y compris en Italie. Le bureau et l'usine coopèrent étroitement. Les perspectives et la demande de nouveaux modèles sont soigneusement étudiées, et c'est ce qui permet à l'entreprise d'atteindre de nouvelles frontières et de sortir des modèles que les femmes au foyer russes attendent avec impatience.

Des normes de travail élevées et bons résultats dit le fait que l'usine de Lipetsk a reçu des prix pour meilleurs scores en qualité parmi toutes les usines Indesit en 2006 et 2008.

Parmi toute la variété des marques, il y a des noms si brillants que tout le monde connaît. Indesit est l'un d'entre eux. La technique de ce fabricant italien est considérée comme véritablement « populaire » : les réfrigérateurs et les machines à laver Indesit fonctionnent correctement dans des millions de foyers russes.