Plancher de béton dans le garage selon la technologie. Bétonnage de sol de garage à faire soi-même.

Un garage est une structure utile permettant de maintenir un véhicule dans des conditions optimales. Il agit comme une protection du véhicule contre divers facteurs atmosphériques. En raison de la charge élevée sur le sol, le revêtement doit être durable et résistant à diverses influences. Le remplissage du sol du garage avec du béton est envisagé solution idéale pour créer un revêtement durable, durable et de haute qualité.

Quelles sont les exigences pour le sol

Dans le garage, le revêtement doit avoir des caractéristiques spécifiques :

- haute résistance en raison de l'impact constant sur le sol de charges importantes de la voiture;

- résistance à divers produits chimiques utilisés pour Véhicule;

- résistance à l'humidité, car l'eau et la neige pénètrent dans le garage avec la voiture.

Tous les facteurs ci-dessus ont un sol en béton dans le garage. Il a d'autres paramètres positifs si le processus de sa création est effectué conformément aux exigences et règles de base.

Avantages d'un sol en béton

Les principaux avantages du revêtement comprennent:

- faible coût de création;

- la capacité de faire le travail de vos propres mains;

- haute résistance;

- longue durée de vie.

Les inconvénients comprennent l'abrasion de la couche supérieure due à exposition constante masse importante de la voiture. Cela conduit à l'apparition de poussières grises dans la structure. Le béton absorbe une variété de liquides, ce qui est également considéré comme un inconvénient.

Tous les inconvénients d'un sol en béton sont facilement éliminés en créant un revêtement protecteur spécial sur la chape.

Préparation et coulage du sol

Étape 1 : Préparation des matériaux avant de couler le sol

Si la décision est prise de créer un revêtement en béton dans le garage, il est alors important de s'occuper dans un premier temps de la préparation des matériaux utilisés dans le processus. Si la base est présentée terrain ouvert, alors les matériaux sont nécessaires :

- pierre concassée fine, et s'il est prévu d'isoler en plus la structure, la pierre concassée est remplacée par de l'argile expansée;

- treillis d'armature conçu pour renforcer la chape créée;

- imperméabilisation, généralement représentée par un matériau de toiture ou un film de polyéthylène dense;

- ciment pour le sol du garage;

- des pièces de renfort de même taille utilisées comme balises ;

- sable propre;

- gravier;

- si vous envisagez de faire une couche de finition, un mélange est acheté pour former un sol ou une peinture autolissante;

- spatule, règle et niveau;

- bétonnière, permettant d'obtenir un mélange de béton de consistance optimale;

- si un trou d'observation est fait, un coin en métal est acheté pour finir ses bords;

- une brique de haute qualité est achetée pour la pose des murs de la fosse;

- une pelle est utilisée pour utiliser le mélange de béton.

Dès que tous les matériaux sont achetés, vous pouvez commencer à travailler directement. Dans un premier temps, une fosse d'observation est en cours de construction s'il y a un besoin dans le garage. Après cela, le processus de formation du revêtement commence.

En vidéo: quel devrait être le sol dans le garage.

Étape 2 : Préparation de la base

Le bétonnage doit être réalisé exclusivement sur un support correctement préparé. Il n'est pas conseillé de verser sur le sol, des étapes préparatoires simples sont donc effectuées:

- La couche supérieure de terre est enlevée, ce qui fournit un coussin uniforme et dense.

- La hauteur de la future chape est calculée et pour cela, il est important de se concentrer sur le trou d'inspection existant.

- Le sol est compacté.

- Une couche de sable et de gravier se forme et son épaisseur optimale est de 10 cm.

- Cette couche est compactée et une autre couche de gravier est formée sur le dessus. Pour une isolation de haute qualité de la structure, le gravier est souvent remplacé par de l'argile expansée.

- Une couche d'imperméabilisation est réalisée, pour laquelle du polyéthylène est utilisé haute densité ou matériau de toiture, et leur pose est certainement faite avec un chevauchement, et toutes les bandes sont reliées hermétiquement les unes aux autres;

- Un treillis de renforcement est posé sur le dessus pour un renforcement de haute qualité de la chape, qui doit être solidement fixé avec des supports.

- Des balises sont exposées, généralement représentées par des longueurs de renfort égales et égales, fixées par soudage ou par un mélange de ciment.

En train de placer des balises la nécessité de créer une pente est prise en compte... Il doit être fait en direction de la porte de garage. A 1 m, la pente doit être d'environ 2%. Il ne faut pas oublier les jeux de dilatation qui se forment près de tous les murs de la structure. Le plus souvent, des bandes spéciales en polystyrène expansé sont collées aux murs le long du périmètre du bâtiment. Leur épaisseur est généralement de 5 cm Dès que les travaux ci-dessus sont terminés, le sol du garage peut être bétonné.

En train de placer des balises la nécessité de créer une pente est prise en compte... Il doit être fait en direction de la porte de garage. A 1 m, la pente doit être d'environ 2%. Il ne faut pas oublier les jeux de dilatation qui se forment près de tous les murs de la structure. Le plus souvent, des bandes spéciales en polystyrène expansé sont collées aux murs le long du périmètre du bâtiment. Leur épaisseur est généralement de 5 cm Dès que les travaux ci-dessus sont terminés, le sol du garage peut être bétonné.

Le bétonnage ne commence qu'après le durcissement final du mortier utilisé pour fixer les balises.

Étape 3 : technologie des sols en béton

Étape 3 : technologie des sols en béton

Avant de commencer les travaux, il est important d'étudier attentivement les instructions pour bien remplir le sol du garage. L'ensemble du processus est divisé en étapes successives :

- Initialement, la solution de béton elle-même est préparée avec une consistance et une homogénéité optimales, et il est conseillé d'utiliser les recommandations du fabricant de ciment;

- Le mélange résultant est versé dans la base préparée en une couche uniforme, après quoi il est réparti dessus à l'aide d'une règle ou d'un autre outil approprié;

- Pour éliminer l'excès d'air de la solution, il est nécessaire d'utiliser un vibrateur profond, et il doit être abaissé dans le mélange en damier sur tout le périmètre du garage, et cela doit être fait jusqu'au moment où le lait de ciment apparaît à la surface.

- Le béton est à nouveau nivelé en fonction des balises installées, pour lesquelles des mouvements de translation sont effectués vers portes de garage, ce qui garantit un revêtement parfaitement uniforme.

- En cours de travail, il est important d'inspecter régulièrement la surface afin d'identifier diverses fosses ou autres problèmes. pour les fixer rapidement avec du mortier supplémentaire et un ragréage.

- Afin d'éviter l'affaissement, le travail est effectué en une seule fois, le sol monolithique garantit la formation d'un revêtement durable et dur.

La chape devient dense environ 5 heures après la formation, mais durcit finalement en quelques jours. Pour protéger le sol des fissures, il est humidifié une fois toutes les 10 heures, car lors du durcissement du béton, l'eau s'évapore rapidement de sa surface.

N'exposez pas le sol aux courants d'air ou à la lumière directe du soleil pendant deux semaines, car ces facteurs entraînent une évaporation rapide de l'humidité. Le revêtement est recouvert d'une pellicule de plastique, qui le protège de la poussière, des dommages ou des taches, et il est laissé sur le sol pendant une semaine... Ainsi, si vous déterminez soigneusement comment remplir le sol du garage avec du béton, ce processus ne posera pas de difficultés. Par conséquent, même en l'absence d'expérience, un résultat de haute qualité est garanti.

Nuances de base et règles de remplissage

Pour obtenir un sol solide et durable dans le garage, les règles les plus importantes sont prises en compte lors du coulage du béton:

- pour simplifier le processus, il est recommandé d'utiliser du mortier de béton prêt à l'emploi acheté en usine ou auprès d'entreprises spécialisées, et de nombreuses organisations livrent indépendamment le matériau sur le chantier;

- si le garage a une grande surface, il ne fonctionnera pas de réaliser un revêtement monolithique. Par conséquent, avant de couler, la surface est divisée en plusieurs segments distincts à l'aide d'un coffrage et chaque zone est coulée séparément;

- pour assurer une sortie pratique du garage, il est recommandé de réaliser une plate-forme en béton de haute qualité devant la construction simultanément au processus de création du sol, il faut rappeler que cette chape doit être renforcée.

En suivant ces règles, vous êtes assuré d'obtenir un sol vraiment solide, fiable, uniforme et durable.

Comment faire un revêtement protecteur sur un sol en béton

Étant donné que le béton est exposé à de nombreuses influences graves pendant le fonctionnement, il commence à s'effriter avec le temps et à absorber diverses odeurs désagréables. Pour empêcher les données Conséquences négatives, il est recommandé d'effectuer le processus de formation d'un revêtement protecteur spécial.

La couche protectrice n'est appliquée qu'après le durcissement final de la solution de béton.

Le plus souvent, une peinture de haute qualité est utilisée à ces fins, qui protège la couche supérieure de la chape des effets de nombreux substances chimiques... Le revêtement obtenu sera facile à nettoyer, ce qui vous permettra de garder votre garage propre sans trop d'effort. Différents types de peintures sont utilisés, mais le plus couramment utilisé :

- Composition époxy à deux composants ... Avant d'utiliser le produit directement, les deux composants principaux sont mélangés. Le revêtement obtenu avec son aide présente d'excellents paramètres d'imperméabilisation et une résistance aux effets de divers produits chimiques. Il ne s'use pas, mais il sera difficile de repeindre le sol dans une couleur différente.

- Émail polyuréthane ... Il est respectueux de l'environnement et résistant aux produits chimiques. Fournit une surface brillante à haute résistance. Les inconvénients de cet outil incluent un long temps de séchage, car ce processus dure jusqu'à 15 jours.

- Composition alkyde ... Il est vendu prêt à l'emploi, mais avant de l'utiliser, la chape est certainement recouverte d'un apprêt de haute qualité. Avec cet outil, un revêtement résistant à l'humidité et fiable est garanti. La peinture sèche en 14 heures.

Le revêtement protecteur est formé non seulement à l'aide de diverses peintures, mais également à l'aide de différents types carrelage... Il s'agit notamment de la céramique ou du clinker et du grès cérame. À partir de ces matériaux, on obtient un revêtement de haute qualité, durable, résistant à divers facteurs et facile d'entretien.

Le revêtement protecteur est formé non seulement à l'aide de diverses peintures, mais également à l'aide de différents types carrelage... Il s'agit notamment de la céramique ou du clinker et du grès cérame. À partir de ces matériaux, on obtient un revêtement de haute qualité, durable, résistant à divers facteurs et facile d'entretien.

Ainsi, le processus de création d'un sol en béton de haute qualité dans un garage est une procédure assez compliquée. Si vous envisagez de le mettre en œuvre vous-même, il est important d'étudier attentivement les instructions et les nuances du travail. Cela garantit un résultat parfait sans l'expérience du propriétaire du bâtiment.

Couler le plancher de béton dans le garage (2 vidéos)

Le garage est la « maison » de la voiture et la résidence secondaire de son propriétaire. Les murs et le toit du garage protègent la voiture de la pluie et du vent, mais le propriétaire a toujours des exigences accrues pour le sol en raison de :

- avec la résistance du revêtement, due à l'effet mécanique de la voiture, à la présence d'objets lourds, de bidons, de roues dans le garage;

- avec l'inertie aux composés chimiques, il y a parfois des fuites de liquide de frein ou d'antigel, lors du remplissage ou du changement d'huile, en versant du carburant d'un bidon à un autre;

- avec résistance à l'humidité - en entrant dans le garage sous la pluie, la voiture apporte beaucoup d'eau. De plus, la condensation de la voiture tombe également sur le sol.

Avantages du bétonnage

Comme tous les matériaux, les sols en béton ont leurs inconvénients. Le problème principal est l'abrasion de la couche supérieure sous l'action mécanique des roues de la voiture ou des pieds de son propriétaire. Le résultat est une poussière grise désagréable qui adhère bien à la surface de la carrosserie, aux outils et aux surfaces présentes dans le garage. Le béton a tendance à bien absorber divers liquides, et si la composition a une odeur désagréable, cela devient également un problème. Et on peut aussi noter la pénibilité du processus de bétonnage. Mais ce revêtement présente 3 avantages, grâce auxquels le béton sera toujours la meilleure option pour garage :

- durabilité,

- force;

- bas prix.

Il est possible de traiter les imperfections d'un sol en béton, et pour cela il y a des moyens efficaces, qui sera discuté ci-dessous.

Vidéo - Remplissage du sol dans le garage

Préparation de la base

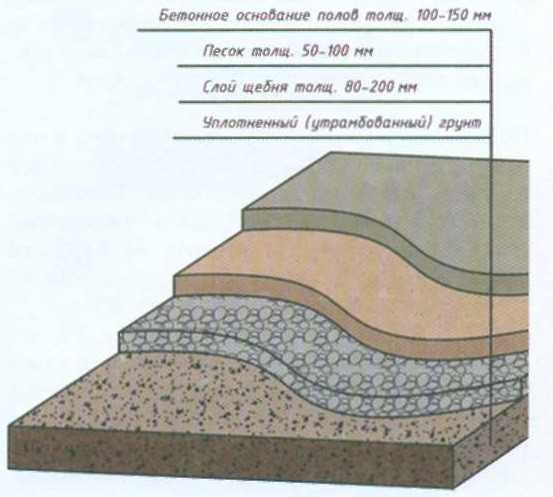

Le travail du sol commence par la préparation de la base pour le coulage. En observant l'ensemble du processus technologique et sans négliger la préparation de la base, il est possible d'équiper un sol en béton qui aura une bonne isolation thermique. Cet étage ne sera pas affecté par les fluctuations saisonnières de la température. Tout d'abord, sur tout le périmètre du garage, l'excavation est réalisée sur une profondeur de 0,6 à 1 m. Une couche de gravats jusqu'à un demi-mètre de haut est coulée sur le fond, qui est soigneusement compacté. La pierre concassée est nécessaire pour éliminer l'humidité de la chaussée en béton.

Une couche de sable est placée sur la pierre concassée compactée à une hauteur de 15 à 20 cm.Pour compacter la couche de sable et de pierre concassée, elle est soigneusement, sans pression, arrosée avec de l'eau.

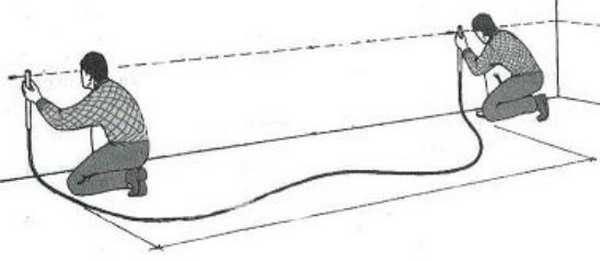

Avec une couche de sable, le sol est complètement horizontal et la pente requise est donnée. Une couche douce de sable permettra de répartir uniformément la charge sur le support, tout en réduisant au minimum le retrait. Selon les codes du bâtiment, le niveau du sol peut ne pas être uniforme, des écarts allant jusqu'à 20 mm sont autorisés. Cependant, lors de la phase de préparation, il est préférable d'atteindre une précision maximale, ce qui minimise l'erreur dans la phase finale. Vous pouvez niveler la surface du sable à l'aide de guides de même hauteur.

Imperméabilisation

Tout le monde connaît la capacité de l'eau à descendre, mais l'eau peut aussi monter en raison de la remontée capillaire. Un isolant peut être un matériau de toiture en verre, un feutre de toiture, un insol en feuille, un hydro-insol ou un film de polyéthylène d'une épaisseur de 250 à 300 microns. Les bandes d'étanchéité se chevauchent sur la couche de sable, avec un chevauchement d'environ 100 à 150 mm.

Il est préférable de coller les joints des toiles avec du ruban de construction.

La pose du matériau est faite soigneusement, en une couche uniforme afin qu'il n'y ait pas de bosses et de plis. Le bord de la toile doit être posé sur le mur, légèrement plus haut que la hauteur du futur sol. Pour que lors de la pose et du coulage du sol, le bord du matériau d'étanchéité n'interfère pas et ne soit pas endommagé accidentellement, il est préférable de le fixer sur le mur du garage. Ne coupez pas le matériau d'étanchéité.

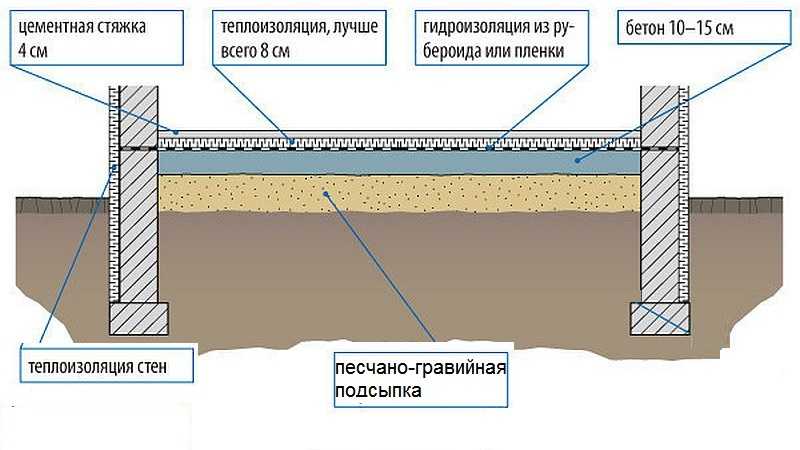

Isolation thermique

Le garage n'est pas un bâtiment chauffé, et beaucoup penseront que l'isolation thermique est quelque chose qui peut être économisé. Cependant, il y a un facteur en faveur de l'isolation thermique. Dans une voiture, les pannes surviennent à tout moment de l'année, et il sera plus coûteux de chauffer un garage gelé en hiver que de le réparer. L'isolation thermique permet d'économiser jusqu'à 20 % sur les coûts d'énergie de chauffage. Pour l'isolation thermique du sol, un matériau spécial est utilisé - le polystyrène expansé. Les plaques, d'environ 20 mm d'épaisseur, sont placées étroitement sur la couche d'étanchéité. D'en haut, la couche est recouverte d'un film.

L'isolation thermique est nécessaire pour réduire les pertes de chaleur et la consommation d'énergie lors du chauffage forcé et rapide du garage pendant la saison froide.

Renforcement

Étant donné que la voiture a beaucoup de poids, le renforcement du béton doit être effectué avant le coulage. Pour ce faire, vous pouvez utiliser un maillage de construction spécial avec une cellule de 100 x 100 mm ou 150 x 150 mm, ou du fil. Pour le renforcement, un fil de classe B-1 avec un diamètre de section de 6 mm ou plus convient. Il doit être posé et attaché ensemble pour obtenir des cellules. La hauteur des âmes d'armature doit se situer au milieu de la chaussée en béton. Une disposition trop basse de la couche d'armature ne donnera pas la rigidité requise au béton, une disposition trop élevée peut conduire à l'émergence du fil d'armature à la surface. Vous pouvez atteindre la hauteur souhaitée à l'aide de pinces spéciales. Si le travail est effectué avec une économie maximale, utilisez des étais en béton ou en brique. À une distance d'un demi-mètre les uns des autres, de petits pieux en béton sont fabriqués sur lesquels un treillis d'armature est fixé le long de l'horizon.

Mélange de béton

| Nuance de béton | Composition massique, C : P : U, kg | Composition volumétrique pour 10 litres de ciment P/U, l | |

|---|---|---|---|

| 100 | 1: 4,6: 7,0 | 41/61 | 78 |

| 150 | 1: 3,5: 5,7 | 32/50 | 64 |

| 200 | 1: 2,8: 4,8 | 25/42 | 54 |

| 250 | 1: 2,1: 3,9 | 19/34 | 43 |

| 300 | 1: 1,9: 3,7 | 17/32 | 41 |

| 400 | 1: 1,2: 2,7 | 11/24 | 31 |

| 450 | 1: 1,1: 2,5 | 10/22 | 29 |

| Nuance de béton | Composition massique de C : P : U, kg | Composition volumétrique pour 10 litres de ciment P/U, l | Quantité de béton de 10 litres de ciment, l |

|---|---|---|---|

| 100 | 1: 5,8: 8,1 | 53/71 | 90 |

| 150 | 1: 4,5: 6,6 | 40/58 | 73 |

| 200 | 1: 3,5: 5,6 | 32/49 | 62 |

| 250 | 1: 2,6: 4,5 | 24/39 | 50 |

| 300 | 1: 2,4: 4,3 | 22/37 | 47 |

| 400 | 1: 1,6: 3,2 | 14/28 | 36 |

| 450 | 1: 1,4: 2,9 | 12/25 | 32 |

La préparation du mélange de béton n'est pas difficile, mais cela doit être fait calculs corrects... Si le mélange de béton est préparé sur place, seuls trois composants sont impliqués : le sable, l'eau et le ciment. Tous les ingrédients sont mélangés en tenant compte de certaines proportions, selon la marque de ciment. Il n'y a pas ici d'approche unique, chaque maître, comme le cuisinier en cuisine, s'appuyant sur sa propre expérience, élabore une solution « à son goût ». La base du mélange de béton est le ciment. Si, par exemple, du ciment de la marque M400 ou M500 est utilisé, le rapport avec le sable sera de 1: 3. Il existe également des options pour le rapport au sable 1: 4 et 1: 5, en utilisant du ciment de qualité M300.

En raison du large choix de mélanges de construction secs spéciaux sur le marché, leur utilisation est maintenant très populaire. Dans ce cas, aucun calcul n'est à faire, il suffit de suivre le mode d'emploi imprimé sur l'emballage, de mélanger avec de l'eau et le tour est joué, la solution est prête.

Les experts ont tendance à choisir un mélange sec de haute qualité plutôt que de mélanger du sable et du ciment. Le choix d'un mélange sec prêt à l'emploi est dû à la recette déjà éprouvée, ainsi qu'à la présence de fibres de fibres et de plastifiants dans sa composition. Ces additifs augmentent la résistance de la surface du béton et sa douceur.

Pour que le mélange de béton absorbe des polymères supplémentaires, il est nécessaire de laisser à la solution le temps de "monter".

Vidéo - Coulage de chape en béton

Dégagement et angle d'inclinaison

Les guides (pour couler le sol dans le garage, en tenant compte de la pente requise) doivent être placés en direction de la porte de sortie ou du puisard. La pente de la pente doit être de 1,5 - 2% par 1 m.Vous pouvez utiliser même de longs poutres en bois ou tuyaux en métal des sections rectangulaires qui, une fois le béton durci, sont retirées en remplissant les rainures formées avec du mortier de ciment. Parfois, les guides sont disposés avec une solution, leur donnant la hauteur et l'angle d'inclinaison requis de la future surface. Avec cette méthode, il est nécessaire de résister à leur temps de durcissement. Cependant, après le versement, ils resteront à l'intérieur et le sol aura l'air monolithique.

Il est impératif de laisser des joints de dilatation près des murs du garage avant de commencer le bétonnage, ceci est particulièrement important avec une petite zone de couverture. Pour cela, des bandes de polystyrène expansé sont utilisées. Une épaisseur de bande de 50 mm sera suffisante.

Bétonnage

Le bétonnage est effectué avec précision, à un rythme rapide, car la solution durcit en deux heures. En cours de bétonnage, la solution préparée est soigneusement versée sur la base préparée. Afin d'éliminer l'air inutile du béton, un vibrateur profond est utilisé, en l'abaissant à différents endroits, selon un principe en damier, jusqu'à ce que la solution de "lait de ciment" apparaisse à la surface. S'il n'y a pas de vibrateur profond, mortier de ciment uniformément nivelés avec une pelle, les mouvements de baïonnette aideront l'air à atteindre la surface plus rapidement. Selon le poids et la nature des objets qui seront dans le garage, la couche de béton peut être de 40 à 80 mm.

Le béton doit être aligné avec les bords supérieurs des rails installés.

L'outil d'alignement peut être une longue latte en bois, de sorte qu'il s'adapte en toute confiance sur les deux guides. Avec des mouvements progressifs dans le sens de la pente, vous devez créer un revêtement parfaitement uniforme. Au cours du processus de nivellement, vous devrez surveiller en permanence l'apparition de piqûres ou d'imperfections dans la solution. Si elles se produisent, vous devez ajouter la solution et niveler à nouveau la surface. Pour éviter l'affaissement, il est préférable de faire tout le travail en une seule fois, de plus, une base monolithique donnera une rigidité supplémentaire au revêtement. La solution durcira en 5 heures.

Le revêtement durci doit être hydraté toutes les 10 heures.

Cela doit être fait car lorsque le béton durcit, l'eau s'évapore rapidement de sa surface. Une évaporation excessive lors du retrait du béton entraîne des fissures. Un soleil éclatant et des courants d'air augmenteront le taux d'évaporation de l'humidité. Pour ralentir ce processus et saturer d'humidité, le revêtement doit être arrosé toutes les 10 heures. Pour cela, vous pouvez utiliser un petit arrosoir.

S'il n'y a aucune possibilité de maintenir constamment la teneur en humidité du béton, vous pouvez utiliser un matériau spécial de rétention d'eau. La composition forme une membrane sur la surface du béton, qui scelle les pores et empêche l'eau de s'évaporer rapidement. Le moment optimal pour appliquer le matériau est de 2 à 5 heures après la coulée, c'est à ce moment que se produit le maximum de sortie d'eau. Le matériau est appliqué en couche fine et régulière au rouleau ou au pistolet, dans le strict respect des recommandations d'utilisation.

Lorsque le sol en béton sèche, il est nécessaire d'exclure les rayons du soleil et la présence de courants d'air.

Lorsque la couche protectrice est sèche, recouvrez toute la surface d'une pellicule plastique. Le film protégera contre la poussière, empêchera les taches accidentelles et les dommages à la surface. Protéger surface en béton besoin de 7 jours. Le temps de durcissement total peut aller de 6-7 à 30 jours.

Application de peinture sur une base en béton

Lorsque chaussée en béton complètement sec et prêt à l'emploi, le sol peut être peint pour augmenter la durée de vie. La peinture protégera non seulement la couche supérieure des composés agressifs et de l'usure abrasive, mais garantira également la propreté du garage et la fierté de son propriétaire. Les types de peintures et d'émaux suivants sont utilisés pour peindre le sol en béton du garage :

- époxyde;

- alkyde;

- polyuréthane.

Peinture époxy bi-composant. Avant d'utiliser de la peinture époxy, vous devez la préparer: mélangez un composant avec un soin particulier, puis ajoutez le second. La peinture a des propriétés imperméabilisantes, est immunisée contre les composés chimiques et les médias et ne s'use pas. Le principal inconvénient est qu'il est difficile de repeindre dans une couleur différente. Les composés alkydes sont vendus prêts à l'emploi, mais la surface du sol devra être apprêtée. Après séchage, le revêtement est très fiable et résistant à l'humidité. La peinture époxy est facile à utiliser et sèche complètement en 12 à 14 heures.

L'émail polyuréthane est également à deux composants. Les avantages de l'émail incluent: respect de l'environnement, taux élevés de résistance chimique et de résistance mécanique, après la peinture, une surface lisse et brillante se forme. Le principal inconvénient de l'émail est la longue période de séchage, près de 2 semaines. Le temps de séchage est dû à ce qui suit : 2 jours après l'application, la surface sèche et vous pouvez marcher dessus, après 7 jours le revêtement acquiert une résistance mécanique maximale, en 14 jours - résistance chimique.

En plus de la peinture, le sol en béton du garage peut être recouvert de céramique, de clinker, de grès cérame ou d'autres carreaux. Le revêtement sera fiable, résistant à l'abrasion, au gel et aura un aspect assez présentable. Les avantages d'un tel revêtement incluent: facilité d'entretien, résistance à l'humidité, fiabilité. Si la surface du béton est inégale ou présente des imperfections, des carreaux peuvent être utilisés pour les fixer. En cas d'endommagement du revêtement, les éléments individuels peuvent être facilement remplacés.

Comment bétonner un sol de garage

Pour assurer la parfaite fonctionnalité du garage, vous avez besoin d'un sol solide et fiable, sur lequel il est pratique d'effectuer toutes les manipulations pour l'entretien de la voiture et autres équipements. Toutes les conditions sont remplies par un sol en béton. Se distinguant par sa commodité, sa praticité, sa durabilité et son faible coût, le revêtement présente un autre avantage incontestable: vous pouvez fabriquer un sol en béton dans le garage de vos propres mains en assez peu de temps.

Préparation du bétonnage

Avant de commencer la réparation, des procédures préliminaires sont nécessaires. Ils sont tous simples. Mais si, par exemple, vous devez bétonner une base de sol, il est alors important de choisir la bonne épaisseur de couche et de niveler la surface. En particulier, meilleure base pour le sol - dalle en béton, mais la technologie nécessite d'appeler une grue, une équipe de travailleurs et les réparations coûteront grande quantité, et il est important pour nous de mener à bien le travail de nos propres mains.

Appareil de base

Le bétonnage d'un garage ou d'un sous-sol commence par la préparation de la couche de base. Processus technologique est-ce:

- Sélectionnez une couche de terre et créez à sa place un coussin de sable et de gravier. La hauteur n'est pas inférieure à 15 cm Tassez la literie pour qu'elle ne s'affaisse pas.

- Equipez-vous d'une couche imperméabilisante. Pour ce faire, étalez des plaques de toiture ou du polyéthylène (200 microns) en plusieurs couches. On peut aussi utiliser de l'hydrostéloizol, mais le coût du matériau est assez élevé. Les bords du matériau chevauchent les murs d'au moins 10 cm;

- Comment isoler un sol en béton dans un garage ? Posez un isolant de type carrelage (10-12 cm) sur l'imperméabilisation, par exemple du polystyrène expansé ou un autre matériau similaire. La procédure est obligatoire pour aménager un plancher chauffant ou pour couler du béton de polystyrène, car il retiendra complètement la chaleur;

- Renforcement. Un treillis de renfort est posé sur le gâteau isolant. Pour le stationnement privé, une cellule de 15-20 cm est utilisée.

La technologie de processus est extrêmement claire et accessible. Et maintenant un peu plus sur la façon de faire un sol en béton dans un garage ou un sous-sol de garage.

Pour votre information. Le béton de polystyrène est un béton ordinaire additionné de granulés de polystyrène, qui acquiert des caractéristiques d'isolation thermique et de résistance à l'humidité accrues sans perte de résistance. Un tel matériau est très avantageux à utiliser dans les réparations.

Préparation de la solution

Pour verser le mélange, vous devez prendre du ciment, du sable, du gravier et de l'eau. L'utilisation d'un mélange prêt à l'emploi, par exemple du béton de polystyrène, réduira le temps, mais le coût du matériau est élevé. Le mélange habituel doit être fait dans un rapport sable/gravier de 2: 1. Verser le ciment, le sable dans un récipient et mélanger jusqu'à consistance lisse, ajouter du gravier et mélanger à nouveau. Et seulement ensuite ajouter de l'eau. Il est extrêmement important de choisir la quantité optimale de liquide afin que la solution mûrisse à temps et ne se fissure pas. Pour le coulage, le béton de qualité M200-M300 est utilisé.

Conseil! Vous pouvez prendre du béton plus lourd, mais en cas d'erreur, la réparation devra être effectuée avec une nuance encore plus lourde du mélange.

Dès que la composition est mélangée, elle doit être appliquée, mais il est d'abord nécessaire de niveler le sol, en particulier au sous-sol, si vous y effectuez le processus de bétonnage. Comment faire cela est montré dans la vidéo.

Pose du mélange de béton

Ici, vous devrez suivre les règles:

- Installer des balises. Ceci est nécessaire pour niveler la surface. Les balises en aluminium bon marché sont parfaites. La largeur de l'étape d'installation est de 30 cm, sur le site d'installation, tracez la ligne à partir d'une solution épaisse de ciment ou d'albâtre.

Conseil! Installez des balises pour verser depuis le point le plus élevé de la surface.

- Le béton peut être coulé aussi bien du point le plus bas que du point le plus haut. Mais gardez à l'esprit qu'au point zéro (haut), la couche de solution doit être minimale. Alignez la surface et serrez à l'aide de la règle, et la distance entre les guides doit être égale à la longueur de la règle. Après cela, le béton est compacté jusqu'à ce que la laitance de ciment apparaisse à la surface. N'oubliez pas que les bords des balises doivent être visibles au-dessus de la chape. Une thrombose durable et de haute qualité garantit que la durée de vie du revêtement est presque doublée. Par conséquent, plus le travail est effectué en profondeur, plus il faudra de temps pour réparer le sol du garage.

Important! De la même manière, vous pouvez faire un sol en béton au sous-sol d'une maison.

- Dans le garage ou le sous-sol (en passant, le sous-sol du garage convient également à l'installation d'un sol en béton), alignez les joints entre le sol et le mur avec un flotteur, n'oubliez pas les joints de dilatation en ruban de polystyrène expansé (le prix du matériau n'est pas haut, mais le sol ne se fissurera pas). Les joints sont faits lorsque le béton est coulé et après qu'il ait mûri (durci). Un scellant protégera contre la saleté.

- Afin de niveler le sol, une chape légère à base de ciment peut être réalisée, dont l'épaisseur ne doit pas dépasser 3 cm.De plus, une pente de 2% vers le portail d'entrée ou vers le puisard est requise.

- Une fois le béton complètement durci, vous devez essuyer le sol. Une vieille râpe en aluminium ou en bois fera l'affaire, et de la mousse peut être collée dessus (pour une facilité d'utilisation). La quantité de béton qui durcira dépend de la densité de la composition, de la qualité du béton.

Important! Lorsque le béton durcit rapidement, des fissures peuvent se former. Pour éviter le processus, la masse doit être maintenue humide jusqu'à ce que les couches soient complètement sèches. Solution - après le jointoiement, recouvrez le sol du garage de toile de jute, de copeaux ou d'un autre matériau hygroscopique pouvant être périodiquement humidifié avec de l'eau.

Renforcement de la surface au sol

à sur sol en béton en raison des fluctuations de température, les fissures ne sont pas apparues, le mélange doit être renforcé. Produits polymères, imprégnations, peintures - tout sert à protéger le sol de l'abrasion et à retarder la réparation du sol pendant de nombreuses années. Vous pouvez commencer la procédure déjà 4 semaines après l'installation du mélange de béton.

L'option la plus simple, lorsque le béton est recouvert de durcisseurs, pour dépoussiérer et faire pénétrer de l'eau dans le corps du sol. Mais un tel revêtement est fragile, des réparations seront nécessaires dans quelques années. En utilisant le système de topping, vous obtiendrez un sol extrêmement durable et lisse dans le garage, le sous-sol, qui peut être utilisé autant que vous le souhaitez à des charges maximales pendant une longue période.

Ce qui est inclus dans la composition: ciment de haute qualité, additifs plastifiants, pigments, charges. L'ensemble du mélange donne une résistance accrue de la base aux influences mécaniques et chimiques, et peindra également le sol du garage dans votre couleur préférée. Il est assez simple d'appliquer le système de garniture, mais quelle quantité de mélange est nécessaire, et la vidéo vous dira toutes les nuances. Et les étapes de travail sont les suivantes :

- Niveler les planchers après avoir coulé;

- Combien prendre le mélange, calculer par la surface au sol, puis 2/3 s'effrite sur le béton, nivelé et vous devez attendre que l'eau soit absorbée par le béton ;

- Frottez la surface jusqu'au mélange final de la composition avec la couche supérieure de la base en béton;

- Appliquer la dernière partie de la composition et après 6 heures procéder au jointoiement final du sol. L'épaisseur de la couche de finition ne dépassera pas 1 cm, car tout le mélange est littéralement absorbé dans le béton.

Comme vous pouvez le constater, l'installation d'un plancher de béton dans le garage ne nécessite pas beaucoup d'investissement. Le coût des matériaux est abordable pour tout propriétaire et l'exécution des travaux de mes propres mains vous sauvera bien. D'ailleurs, réparations nécessaires ou rénovation du plancher au sous-sol, garage (s'il y a un socle en béton), doit se faire de la même manière. Vous pouvez regarder les nuances et les étapes du travail, ainsi que la préparation du matériel dans la vidéo.

L'étape la plus importante dans la construction d'un garage est la disposition du sol. Sa surface doit être durable et fiable, car pendant son fonctionnement, elle devra résister à des charges mécaniques suffisamment élevées et à l'effet sur sa surface de l'humidité et de divers fluides techniques corrosifs. Par conséquent, le bétonnage du sol dans le garage doit être effectué strictement selon la technologie développée, sans manquer une seule recommandation.

Le sol du garage peut être bétonné avant l'érection des murs ou dans une "boîte" prête à l'emploi. La meilleure option, bien sûr, est de remplir la chape, ainsi que la construction d'un trou d'observation (s'il est prévu) même au stade de la construction des fondations, car à ce stade des travaux, l'espace n'est pas limité par des murs et un toit. Grâce à de telles circonstances, vous pouvez utiliser des engins de terrassement et vous libérer du creusement laborieux d'une fosse de fondation. De plus, la livraison et le coulage du béton prêt à l'emploi ne poseront aucun problème, ce qui accélérera considérablement le processus d'aménagement du sol, car la solution n'a pas besoin d'être mélangée en petites portions. Cependant, s'il s'avère que les murs du garage sont déjà prêts, il n'y a rien à faire.

Pour comprendre à quel point il est important d'adhérer à la technologie et d'utiliser matériaux de qualité pour équiper une chape de garage, il faut savoir à quelles exigences elle doit répondre et quelles qualités elle doit avoir.

- Pour que des fissures ne se forment pas sur la chape et qu'elle ne commence pas à s'effriter sous l'influence de charges statiques et dynamiques, la surface et la structure interne de la base doivent être solides et fiables. Pour atteindre ces qualités, il faut se concentrer sur la masse de la voiture pour laquelle le garage est construit, et choisir matériaux modernes et des procédés de renforcement de la structure du sol et de son revêtement extérieur.

- Il est impossible de se passer de divers liquides corrosifs - carburants et lubrifiants, solvants, détergents et autres dans le garage, ainsi que d'exclure la possibilité qu'ils tombent sur la surface du sol. Cela signifie que le revêtement doit résister à une telle attaque chimique.

- Créé doit avoir une résistance élevée à l'humidité et la capacité de réduire l'excès d'humidité.

- Pour que lors de la réalisation de procédures préventives, l'eau ne s'accumule pas dans une flaque dans l'un des coins de la pièce, la surface du sol doit être parfaitement plane ou avoir une pente pour un drainage organisé.

- La surface doit être aussi lisse que possible - elle est beaucoup plus facile à nettoyer, ce qui réduira considérablement le temps de cet événement obligatoire.

- Le sol doit être résistant au feu, car non seulement dans le garage, mais aussi dans la voiture elle-même, des substances inflammables peuvent remonter à la surface.

- Durabilité de la structure. Pour obtenir cette qualité de sol, de nombreux propriétaires choisissent de recouvrir la surface de la chape avec l'un des matériaux de revêtement de sol modernes sous forme de carreaux de céramique, de caoutchouc ou de plastique. Cependant, l'habituel carreauxà ces fins ne fonctionnera pas - vous avez besoin d'une épaisseur et d'une résistance spéciales et accrues matériau de parement conçu pour une charge de poids élevé. En plus de cette qualité, le revêtement supplémentaire sera un excellent design décoratif pour le sol du garage et empêchera également la chape d'absorber les taches d'essence et d'huile.

Malgré les recommandations de décoration extérieure sol de garage, de nombreux propriétaires de voitures préfèrent se contenter de la disposition de la chape. Vous pouvez le faire de cette façon, mais dans ce cas la meilleure option seront des composés d'étanchéité renforcés de pénétration profonde et des opérations spéciales pour le durcissement du béton.

Ainsi, quelle que soit la méthode d'aménagement de la surface du sol choisie, vous ne pouvez pas vous passer d'une base fiable. Par conséquent, une chape en béton solide devra être réalisée dans tous les cas, et elle doit être de haute qualité.

Matériaux et outils nécessaires pour équiper un sol de garage

Avant de commencer les travaux, s'ils seront effectués de manière indépendante, c'est-à-dire sans livraison de la solution prête à l'emploi, vous devez tout acheter matériel nécessaire pour la fabrication de chapes, ainsi que l'achat ou la location de certains outils et équipements.

Ainsi, pour couler le sol en béton dans le garage, vous aurez besoin de :

- Le sable sera nécessaire pour le remblayage du sol, c'est-à-dire pour créer un soi-disant "coussin", ainsi que pour faire une solution.

- De la pierre concassée sera également nécessaire pour équiper l'oreiller.

- L'argile expansée est achetée si l'isolation du sol est prévue. En règle générale, cette couche est appliquée lors de la construction de garages dans des régions aux hivers rigoureux.

- Pour la fabrication du mortier de béton, en plus du sable, du ciment et du gravier (pierre concassée) seront nécessaires.

- Pour renforcer la chape, vous aurez besoin de cartes de renforcement prêtes à l'emploi en treillis métallique ou en tige métallique d'un diamètre de 6 8 mm. Si une tige est achetée, elle est alors disposée sous la forme d'une grille et, à l'aide d'un fil, un treillis est tricoté.

- Pour le réglage des balises lors du nivellement de la chape, il est possible d'utiliser un renfort d'un diamètre de 20 mm, qui est placé le long de la pièce, à une distance entre les tiges de 600 700 mm. Souvent, de vieux tuyaux VGP en acier inutiles sont également utilisés à ces fins.

- Pour protéger la chape de l'humidité émanant du sol, un matériau d'étanchéité est posé sous celle-ci. Le plus souvent, un matériau de toiture ou un film plastique dense est utilisé à ces fins.

- Le nivellement de la chape finie se fait parfois avec un enduit autonivelant vendu à sec mélange de construction dans des emballages en papier. Cependant, il s'agit d'un matériau facultatif, car la plupart des artisans préfèrent niveler la surface avec un mortier plastique ciment-sableux.

- Pour enlever les parois de la fosse d'inspection, vous pouvez utiliser de la brique rouge ordinaire ou blocs de silicate de gaz.

- Si les murs de la fosse d'inspection sont prévus en béton, ils nécessiteront les mêmes matériaux que pour la chape, à savoir du ciment, du gravier et du sable, ainsi qu'un matériau d'étanchéité pour le fond et les murs.

- Un coin métallique est nécessaire pour encadrer les bords de la fosse.

À partir des outils dont vous avez besoin pour préparer une pilonneuse, un niveau de construction, en règle générale, une truelle, une pelle, un récipient pour mélanger le mortier, une raclette pour distribuer le mélange de sol auto-nivelant et un rouleau à aiguilles pour éliminer les bulles d'air de la couche de finition de nivellement.

Pour accélérer les travaux, il est préférable de louer une bétonnière le temps de couler la chape et d'aménager la fosse d'inspection, car il faudra faire beaucoup de mortier.

Calculatrice pour calculer la quantité de béton et de matériaux pour sa fabrication

Vous trouverez ci-dessous un calculateur en ligne, qui vous aidera avec un degré de précision suffisant à déterminer le volume de solution de béton (grade M300) pour couler le sol du garage, et si la solution est faite indépendamment, alors avec la quantité de matières premières nécessaire pour cela but, en fonction de la proportion (ciment M400 : sable : pierre concassée) 1 : 1,9 : 3,7.

Le confort d'être dans le garage dépend en grande partie du fait que le sol est bien fait. Il doit être durable, fiable, résistant à l'humidité. Peu de matériaux répondent à ces exigences. L'un des plus courants est le sol en béton dans le garage. Pour qu'il remplisse ses fonctions, il doit être fait correctement. Comment - en détail, étape par étape, nous allons le décrire dans cet article.

Préparation de la base

Le plancher de béton du garage est fait au sol. Mais le plus souvent, le sol lui-même n'est pas une base fiable et dense, un dispositif de base est donc nécessaire - un coussin de gravats et de sable. Préliminaire et travaux obligatoires- élimination de la couche fertile, jusqu'à un sol propre. Avec une couche fertile, la matière organique est éliminée et la plupart de micro-organismes, et dans un sol propre, ils en contiennent une quantité minimale.

La première étape de la construction du sol en béton dans le garage est l'élimination de la couche fertile

Marque de niveau zéro

En conséquence, vous obtenez une fosse d'une certaine profondeur. De la pierre concassée et du sable y seront versés, mais pour comprendre si sa profondeur est suffisante ou excessive, il est nécessaire de déterminer le niveau "zéro" du sol. Pratique si le sol affleure le seuil du portail. Souvent, ils le font juste en dessous du seuil, mais vous devrez alors drainer l'eau d'une manière ou d'une autre, et ce sera certainement, sinon au printemps-automne, en hiver, de la fonte des neiges, à coup sûr.

Marquez le niveau zéro du sol le long du périmètre des murs. Le moyen le plus pratique de le faire est avec. Allumez l'appareil pour afficher un plan horizontal, réglez-le au niveau souhaité et tracez le long du faisceau.

S'il n'y a pas de niveau laser, utilisez un niveau à eau. Ce n'est pas si pratique avec lui : vous devez transférer la marque plusieurs fois le long des quatre murs. Ces marques sont reliées par une ligne droite, au lieu d'une règle, vous pouvez utiliser un niveau à bulle, en même temps vous pouvez vérifier si vous avez bien mis toutes les marques.

Calcul de l'épaisseur des couches ASG

À la suite de ces travaux, nous avons une fosse de fondation et un rez-de-chaussée. Vous pouvez maintenant calculer l'épaisseur des couches nécessaires pour atteindre la hauteur souhaitée. Il faut partir des dimensions suivantes :

- l'épaisseur optimale du sol en béton dans le garage (s'il y a une voiture ou un véhicule plus léger) - 10 cm;

- épaisseur minimale de la couche de pierre concassée - 10 cm;

- sable - au moins 5 cm;

Au total, il s'avère que la fosse de fondation ne doit pas être inférieure à 25 cm de profondeur. Et ceci sans tenir compte du revêtement de sol. Si le sol en béton est simplement traité par imprégnation ou peinture, aucun centimètre supplémentaire n'est nécessaire, pour tout autre revêtement, vous ajoutez l'épaisseur requise.

Après avoir reçu un chiffre précis, vous pouvez planifier la quantité de sable et de gravier. Si les couches s'avèrent très grandes, vous pouvez remplir et tasser le sol (mais pas la couche fertile) jusqu'au fond. Si la profondeur de la fosse n'est pas suffisante, nous enlevons un peu plus de roche.

Des marques peuvent être faites sur les murs du garage par lesquelles il sera possible de contrôler l'épaisseur des couches. Avec une petite largeur de garage de 2 mètres environ, ces marques sont suffisantes. Si le garage est plus large, placez quelques piquets supplémentaires au milieu et marquez-les également. Il est clair que toutes les marques doivent se trouver dans le même plan. Encore une fois, il est pratique de le faire avec un niveau. Une autre façon est de prendre une barre plate ou une planche et de l'attacher aux marques marquées. Mettez un niveau au-dessus de la planche / planche. Si tout est réglé correctement, la bulle sera au milieu.

Si vous envisagez de faire un trou dans le garage, il est temps de creuser une fosse pour cela. Si la fosse est avec des murs en briques, vous pouvez immédiatement la remplir avec un sol en béton. Pendant que vous remplissez sous le béton dans le garage, il gagnera la marge de sécurité requise et il sera possible d'aménager les murs. Ils peuvent être chassés après remblayage de pierres concassées et de coussins de sable au sol.

Matériaux de remblai

Pour un sol en béton normal dans le garage, il vaut mieux prendre non pas du gravier, mais de la pierre concassée. Le gravier, avec ses bords arrondis, ne sera jamais compacté autant que nécessaire. Et si la base sous le béton est instable, même une dalle renforcée épaisse éclatera. Par conséquent, nous importons de la pierre concassée, des fractions moyennes et fines. Moyenne 60-70%, le reste est petit.

Il n'y a pas d'exigences particulières concernant la qualité du sable pour l'oreiller. Il est important qu'il soit exempt d'inclusions d'argile, mais il peut (et doit) être tamisé avant la pose.

Faire un oreiller sous le sol en béton

La première étape consiste à niveler le fond de la fosse. Nous supprimons les irrégularités, comblons les dépressions, amenons le niveau à l'horizon. Ne pensez pas que le sol en béton du garage peut être fabriqué avec des violations. Vous pouvez le faire, mais alors le poêle va craquer, il faudra le refaire.

Maintenant, nous prenons une plate-forme vibrante (vous pouvez la louer) ou pilonneuse manuelle et compacter le sol. En cours de route, nivelant à nouveau l'avion. Lorsque le sol est compacté, les gravats peuvent être versés. Ils ne remplissent pas tout le volume à la fois - il n'est pas normal de tasser 10 cm. La couche maximale est de 5 cm, mais 3-4 c'est mieux. Nous remplissons la partie nécessaire, distribuons, nivelons (avec un râteau), en obtenant à peu près la même épaisseur. Nous prenons un pilon ou une plaque vibrante et un vérin.

Ce bourrage des gravats est très important lors de la construction d'un sol en béton dans un garage - une certaine quantité de gravats est enfoncée dans le sol. En conséquence, il devient encore plus dense, la capacité portante augmente et la possibilité d'affaissement est exclue. Le pilonnage est considéré comme suffisant si vous ne laissez aucune trace lorsque vous marchez sur la surface. De la même manière, toutes les portions de pierre concassée sont enfoncées, apportant l'épaisseur requise.

Du sable est versé sur les gravats compactés. Il est également divisé en parties de 2-3 cm.La particularité du tassement du sable: il doit être humidifié, disent-ils aussi - renversé. Le sable humide est enfoncé, en se concentrant à nouveau sur les couches.

Vous pouvez maintenant commencer à forcer les parois de la fosse, le cas échéant. Ils sont montés à un niveau avec un sol propre ou même un peu plus haut afin que vous puissiez laver la voiture directement dans le garage sans craindre que l'eau y pénètre.

Dégagement de l'amortisseur

Le revêtement de sol en béton au sol est souvent appelé « flottant ». C'est parce qu'il est déconnecté des murs du bâtiment. Dans ce cas, les murs et le sol peuvent s'enfoncer ou s'élever indépendamment les uns des autres, tout en conservant leur intégrité.

Pour que le sol en béton du garage ne soit pas relié aux murs, un ruban amortisseur (vendu en quincaillerie) est posé autour du périmètre ou coupé en lanières feuilles minces mousse (10 mm d'épaisseur). La largeur des bandes est de 12-15 cm - elles doivent dépasser légèrement au-dessus de la finition du sol. L'excédent de hauteur du volet est ensuite coupé au ras du sol.

Imperméabiliser un sol en béton dans un garage

Le béton lui-même n'a pas peur de l'humidité, humidité élevée nocifs pour la carrosserie, ainsi que pour les choses et les équipements, dont il y en a beaucoup dans le garage. Le choix des matériaux d'imperméabilisation dépend de la proximité de la nappe phréatique et de sa hauteur pouvant monter au cours de la saison.

Si la nappe phréatique est élevée, aucune mesure particulière d'étanchéité ne peut être prise, mais un film de polyéthylène dense doit être posé sur le sable (d'une densité de 250 microns, renforcé ou non). dans ce cas, le film est plus nécessaire pour que l'humidité du béton ne pénètre pas dans le sable, ce qui ne peut être autorisé. Avec un manque d'humidité, le béton n'obtiendra pas la résistance requise et s'effritera.

À haut niveau eaux souterraines, il est préférable de prendre une imperméabilisation plus dense et plus fiable - imperméabilisation ou ses analogues. Dans tous les cas, les feuilles du film sont étalées en se chevauchant - elles se chevauchent de 10 à 15 cm.Pour minimiser la possibilité de pénétration de l'eau, les joints sont collés avec du ruban adhésif double face, il est possible deux fois (au début de l'articulation et à la fin).

L'imperméabilisation est installée sur les murs, au-dessus du ruban amortisseur. Là, elle est temporairement fixée. Une fois le béton coulé et pris, il peut être taillé.

Renforcement

Les charges étant censées être importantes, le sol en béton du garage est renforcé. Pour les voitures, vous pouvez utiliser un treillis prêt à l'emploi en fil de fer de 7 à 8 mm de diamètre, la taille de la cage est de 15 cm.Pour obtenir un seul système de renforcement, les morceaux de treillis sont posés sur une cage. Les deux filets sont attachés l'un à l'autre avec des attaches en plastique ou du fil à tricoter spécial.

Encore un point - le maillage doit être situé dans l'épaisseur du béton, approximativement au milieu. Il sera erroné de simplement le poser sur le film - le métal ne se corrode pas à l'intérieur du béton uniquement s'il se trouve à une profondeur d'au moins 3 cm.Pour que le sol en béton du garage serve longtemps et non fissure, le maillage est surélevé de 3 à 6 cm au-dessus de l'imperméabilisation.Pour cela, il existe des supports spéciaux, mais le plus souvent, ils utilisent des moitiés de briques. Ils n'ont que 6 cm d'épaisseur, placez-les sous le treillis d'armature pour qu'il ne se plie pas trop.

Installation de balises

Pour maintenir le niveau du sol du garage, il doit être nivelé. Il est plus pratique de le faire à l'aide d'une longue barre spéciale, appelée "règle" (l'accent mis sur la lettre "I" - du mot modifier). Cette barre est prise en charge sur les barres de niveau définies au niveau souhaité. On les appelle des phares.

Tous les objets longs et réguliers peuvent être utilisés comme balises. Il peut s'agir de tuyaux, de barres, de balises spéciales vendues dans les quincailleries. Ils doivent être alignés avec le repère de niveau de la dalle de béton sur les murs.

Les balises sont placées du mur du fond, vers celui dans lequel sont disposées les portes (le plus souvent il s'avère que le long du long mur). L'étape d'installation est 25-30 cm plus étroite que la longueur de la règle. Si la règle mesure 150 cm de long, la distance entre les balises doit être de 120 à 125 cm, à environ 30 cm du mur, placez la première balise, puis d'autres à une distance donnée.

Ils sont généralement installés sur des îlots d'une solution densément mélangée. Le toboggan est disposé un peu plus haut que nécessaire, le phare y est enfoncé pour qu'il soit au niveau souhaité.

Lors de l'installation des balises, vous pouvez faire une légère pente du sol en béton vers les portes (0,5-1 cm par mètre). Dans ce cas, l'eau s'écoulera par gravité du sol vers la rue. Faites juste attention que dans ce cas, plus de béton est nécessaire - vous devez soulever le bord du sol le plus éloigné de l'entrée, mais cela est compensé par la facilité d'utilisation.

Le lendemain de la coulée, les phares sont retirés, les vides sont remplis d'une solution et nivelés au même niveau que le sol précédemment rempli.

Couler le sol en béton dans le garage

La qualité du béton pour le sol du garage est M250. Ses caractéristiques sont plus que suffisantes en termes de solidité et de résistance au gel. En raison du fait que l'épaisseur de la dalle est importante, un grand volume de mortier est nécessaire même dans un petit garage. Estimons : un petit garage mesurant 4 * 6 m avec une épaisseur de sol en béton nécessitera 4 m * 6 m * 0,1 m = 2,4 mètres cubes. Étant donné que vous avez besoin d'une pente, ce sera tous les 3 cubes. Si vous le faites de vos propres mains en une journée, vous devez en utiliser deux - l'un ne s'en sortira pas. Une équipe décente est nécessaire pour travailler.

Il devrait y avoir une personne sur chaque bétonnière. Ceci est à condition que tous les composants soient là et qu'ils les chargeront également dans la poire. Si les composants doivent être mis en place, c'est deux personnes de plus. De plus, deux personnes doivent transporter le béton jusqu'au lieu de sa pose et une - le niveler. Il s'avère une équipe considérable. Vous devrez travailler avec une telle composition toute la journée. Même si les assistants sont libres, ils ont besoin d'être nourris et abreuvés. Il est peu probable que cet alignement permette d'économiser une somme d'argent importante par rapport à la commande de béton prêt à l'emploi à l'usine. A moins que vous ne travailliez d'une seule main, en remplissant le sol par parties. C'est également possible, mais cela peut menacer de fissures au niveau des joints des sections de sol, remplis un jour. Vous pouvez réduire le risque de telles fissures en éliminant la laitance de ciment qui se forme à la surface avec une brosse métallique.

Si vous décidez de commander du béton à un malaxeur, il vaut la peine d'installer une goulotte de réception qui dirigera le flux de béton vers le centre du garage. Du centre, il est déjà facile de le répartir dans tous les coins, puis de l'étirer avec la règle. Pour faciliter le nivellement du béton et augmenter sa teneur, immédiatement après la distribution préliminaire, le béton est traité avec un vibrateur à béton submersible. Dans le même temps, des bulles d'air sortent immédiatement, le béton devient plus fluide et remplit de lui-même toutes les cavités. Les balises ne seront nécessaires que pour l'orientation et, peut-être, l'alignement partiel.

Durcissement

Après avoir coulé le béton, s'il ne fait pas très chaud dehors, vous pouvez simplement fermer les portes du garage. S'il y a une fenêtre, elle doit être recouverte pour que les rayons du soleil ne tombent pas sur le béton. S'il fait trop sec et trop chaud à l'extérieur, le béton est recouvert d'une pellicule de plastique ou d'une toile de jute humide.

Le poêle doit être arrosé quotidiennement pendant une semaine. Il est plus pratique de le faire sur de la toile de jute - vous pouvez arroser la toile de jute sans trop de souffrance dans des ruisseaux relativement petits, et cela donnera de l'humidité au béton. Si le sol en béton du garage est recouvert d'un film, celui-ci est retiré avant l'arrosage, puis étiré à nouveau. Lors de l'arrosage, dans ce cas, vous devez vous assurer que les gouttes sont petites - vous avez besoin d'une buse avec un grand nombre de trous. Dans tous les cas, le degré d'arrosage est à un état uniformément humide (déterminé par la couleur gris foncé de la surface), mais sans grandes flaques d'eau.

Plancher de béton isolé dans le garage

Il y a deux options - pour isoler la plaque déjà coulée, remplir la chape par le haut (la structure sur la figure ci-dessous) ou pour faire l'isolation immédiatement, en la posant sous la plaque principale.

Lors du choix de la deuxième option, l'isolant est posé sur la couche d'imperméabilisation, un treillis de renforcement est placé dessus. Le reste du processus de coulage du sol en béton dans le garage est similaire, seulement il est nécessaire de prendre en compte l'épaisseur de l'isolant lors du calcul de la profondeur de la fosse.

En tant que réchauffeur pour ce cas, il est recommandé d'utiliser de la mousse de polystyrène extrudé (EPS) d'une densité d'au moins 35 kg / m 3. Il a très bonnes caractéristiques, peut supporter de lourdes charges, n'absorbe pas et ne laisse pas passer l'eau ou la vapeur. C'est donc aussi un pare-vapeur supplémentaire.

Pour être sûr que l'isolant ne se vend pas sous les roues, il est logique de poser une couche de géotextile dessus. Il s'agit d'une membrane non tissée utilisée dans la construction de routes. Sa fonction est la répartition de la charge, exactement ce dont nous avons besoin.

L'épaisseur minimale du PSE est d'au moins 5 cm, mieux - 8 cm Il est préférable de le poser en deux couches, en déplaçant les coutures lors de la pose - afin d'isoler au mieux le sol du sol.