Réglage du régulateur de température. Commande de rétroaction. Réduction de l'effet du bruit de mesure

1. Mettez le régulateur en mode manuel, attendez que le processus se stabilise et effectuez un seul changement dans le signal de sortie (sortie vers la vanne) X, ce qui fournira une réponse acceptable à la variable processus technologique Y (Figure 1).

2. Après avoir reçu la réponse, revenez à la valeur d'origine du paramètre de sortie du signal du régulateur. La variable de processus doit également revenir à sa valeur d'origine. Si la différence est significative, réessayez la réponse.

3. Déterminez le gain du processus (Kp=Y/X), le temps de retard d et la constante de temps T en faisant la moyenne des valeurs des réponses supérieure et inférieure.

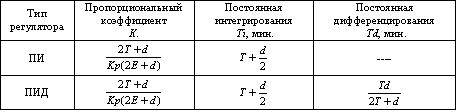

4. Calculez les coefficients de réglage du contrôleur PID selon les formules présentées dans le tableau 1.

5. Pour un fonctionnement plus stable du régulateur, il peut être nécessaire d'augmenter la constante de temps en boucle fermée (E).

Régulateurs de température - Concepts de base

De plus, des régulateurs de température peuvent être équipés. Sortie d'alarme auxiliaire, sortie de contrôle auxiliaire, sortie relais, entrées binaires pour le contrôle du contrôleur, entrée de référence à distance, telle que le contrôle en cascade. Sortie de contrôle : il s'agit de la sortie principale utilisée pour contrôler les actionneurs responsables du processus de réglage. Selon le signal de commande requis, les types de signaux de sortie suivants sont disponibles.

La fonction principale de ce type de sortie est d'activer ou de désactiver les relais électromagnétiques. À de faibles courants de charge, la charge peut être commutée directement via le contrôleur de relais intégré. Compte tenu de la durée de vie des contacts de relais intégrés, il est recommandé de régler le cycle proportionnel en min. 30 secondes. Si la vitesse du processus de réglage est plus rapide que cela, la fonction de réglage automatique peut ne pas améliorer le résultat du réglage. Pour obtenir l'effet correctif souhaité, la constante de temps du processus doit être inférieure à la valeur mentionnée ci-dessus.

Figure 1. Réponse du processus à l'action de l'étape.

Tableau 1. Formules de calcul des coefficients pour les régulateurs PID

Où : X est la valeur de la variation de l'action de sortie (en %) ;

Y est la valeur de la variation de la variable de procédé (en % de l'échelle) ;

Kp est le facteur d'amplification du procédé ;

d est le temps de retard de la réaction du procédé (en minutes) ;

T est la constante de temps du processus (en minutes) ;

E est la constante de temps de boucle fermée spécifiée (minutes). Le temps minimum possible pendant lequel le régulateur réglable peut amener la valeur de la variable de procédé à la cible.

Avantages : Il s'agit du type de sortie le plus économique et permet une commutation à courant élevé. Sortie de tension logique : conçue pour contrôler les relais statiques. Il est utilisé dans la plupart des processus de contrôle de température car la durée de vie des contacts est illimitée et le cycle proportionnel peut être réduit. Pour réduire les interférences, il est recommandé d'utiliser des relais statiques. Le réglage d'usine du cycle proportionnel pour cette sortie est de 3 secondes. Oui, donc si le cycle proportionnel est réglé sur moins de 3 secondes, le résultat du réglage peut être dégradé.

Kp=Y/X

E=T+d

Pour un fonctionnement plus stable du régulateur, la valeur de E doit être augmentée.

Lors du réglage des contrôleurs en cascade, réglez d'abord le contrôleur esclave, puis le contrôleur maître. De plus, la constante de temps E du régulateur maître doit être au moins 5 fois supérieure à la constante de temps E du régulateur esclave.

Réglage du contrôleur PID en utilisant la méthode de gain maximum (Méthode #2).

1. Passer le régulateur en fonctionnement manuel lorsque le process est suffisamment stable et qu'aucun écart brutal par rapport à la consigne n'est à prévoir sur l'installation. Réglez Td (constante dérivée du contrôleur) et K (gain proportionnel du contrôleur) sur zéro et Ti (constante d'intégration du contrôleur) sur la valeur maximale.

2. Rappelez-vous la position d'origine de la vanne au cas où vous auriez besoin d'y revenir pendant le processus de configuration. Basculez le régulateur en mode automatique.

3. Augmentez progressivement la valeur du gain proportionnel jusqu'à ce que l'oscillation commence. Il faut s'assurer que les oscillations sont d'amplitude constante. Si les oscillations sont d'amplitude croissante, alors le coefficient proportionnel doit être réduit. En cas de forte accumulation, il est nécessaire de passer le régulateur en mode manuel, de régler la valeur de la sortie sur la vanne qui a été mémorisée à l'étape 2, de réduire le coefficient proportionnel et de réessayer. Lorsque des oscillations uniformes sont obtenues, mesurer la période d'oscillation tc (temps nécessaire pour effectuer un cycle complet) (voir figure 2). Le gain proportionnel résultant sera le maximum pour ce système de contrôle (Kmax).

4. Sur la base des tc et Kmax obtenus, calculez les coefficients de réglage du contrôleur PID à l'aide des formules présentées dans le tableau 2.

La sortie courant est le plus souvent utilisée pour contrôler des variateurs tels que des contrôleurs de puissance à thyristors, des servo variateurs, des vannes de régulation et des amortisseurs, des onduleurs. La sortie de tension a une fonction similaire et est utilisée comme sortie de courant.

Sortie à collecteur ouvert : cette sortie a un collecteur de sortie à transistor directement sur les bornes de sortie. La sortie est nécessaire pour source externe alimentation et relais électromagnétique. Si l'un des contacts est activé, le servomoteur de la vanne tourne vers l'avant ou vers l'arrière, c'est-à-dire la vanne s'ouvre ou se ferme. Certains régulateurs nécessitent une connexion à un potentiomètre de vanne de régulation. La vanne de retour informe le contrôleur de la position actuelle de la vanne. Il existe également des commandes qui ne nécessitent pas la connexion d'un potentiomètre en retour.

Figure 2. Détermination de la période d'oscillation

Tableau 2. Formules de calcul des coefficients pour les régulateurs PID

Règles générales de réglage des régulateurs :

Le régulateur ne fonctionnera pas correctement si la vanne est presque complètement fermée ou presque complètement ouverte.

Vous devez ajuster le régulateur dans cette zone de l'échelle, probablement dans laquelle il fonctionnera.

L'action dérivée ne doit pas être utilisée pour les contrôleurs de débit.

N'utilisez pas de petites valeurs de la composante intégrale dans les contrôles de niveau.

N'utilisez pas l'effet de la composante différentielle dans les commandes de niveau.

Après réglage du régulateur, il est nécessaire de vérifier sa stabilité en modifiant la valeur de référence d'une valeur significative. Si une accumulation est observée, il est alors nécessaire de réduire le gain.

Il convient de rappeler que des valeurs élevées de Ti et de petites valeurs de Td sont sans danger pour la stabilité du régulateur.

Avec des résultats de mesure bruyants, l'utilisation de la composante différentielle n'est généralement pas possible. Ne définissez jamais le terme dérivé comme étant plus grand que le terme intégral.

Lors de la configuration de contrôleurs en cascade, le temps d'intégration du contrôleur maître doit être 4 fois plus long que le temps d'intégration du contrôleur esclave.

Remarque : Après avoir réglé le régulateur selon la méthode 1 ou la méthode 2, pour plus travail précis régulateur, vous pouvez ajuster ses coefficients en fonction de la figure 3.

Ces régulateurs ont pour fonction de mesurer les temps totaux d'ouverture et de fermeture d'une vanne de régulation. Les régulateurs de température et de processus modernes ont une sortie dont la fonction est configurée et peut être utilisée à la fois pour les alarmes et d'autres événements.

Si une action d'alarme est sélectionnée, le mode de fonctionnement de la sortie dépendra du type d'alarme sélectionné. En général, la sortie d'alarme sera activée lorsque la valeur contrôlée dépasse l'écart ou le seuil défini. Les sorties suivantes peuvent être sélectionnées pour la sortie d'alarme.

Figure 3. Graphiques pour affiner les réglages du régulateur.

Vous pouvez vous familiariser avec des documents supplémentaires sur le réglage des contrôleurs PID.

Vous pouvez en savoir plus sur les régulateurs et les algorithmes pour le fonctionnement des régulateurs.

Pour consolider les connaissances acquises, nous vous proposons d'utiliser le programme de simulation de boucles de régulation

Cette sortie peut également être utilisée pour signaler les événements suivants : dysfonctionnement de l'élément chauffant, interruption de la commande du circuit. Il peut également être utilisé pour la sortie de signal horaire, la sortie de programme, la sortie de minuterie. Lorsque le courant traverse le réchauffeur, le fil crée un champ électromagnétique, qui génère alors une tension dans le transformateur de courant. La tension générée est proportionnelle au courant traversant le réchauffeur. Ce courant est ensuite comparé au point de consigne de l'alarme de dysfonctionnement de l'élément chauffant.

informations générales

Habituellement, lors de l'utilisation d'un contrôleur proportionnel-intégral-dérivé ou PID (PID-Proportionnel-Intégral-Dérivé) et de son réglage approprié, une meilleure précision de contrôle est obtenue par rapport à un contrôleur marche-arrêt (relais). Mais pour le réglage optimal du régulateur et, par conséquent, l'obtention de la qualité de contrôle souhaitée, il est nécessaire de comprendre les mécanismes et les principes de fonctionnement du régulateur PID.

Avec le contrôle PID, le signal de contrôle dépend non seulement de la différence entre le courant et le point de consigne (erreur ou valeur d'erreur), mais également de l'erreur accumulée (intégrale) et du taux de variation de l'erreur dans le temps (différentiel). En conséquence, le contrôleur PID fournit une valeur de signal de commande à laquelle l'erreur en régime permanent tend vers zéro. La qualité du contrôle est déterminée par de nombreux facteurs, les principaux étant le non-déterminisme de l'objet de contrôle, la précision de l'entrée-sortie du contrôleur et l'intensité des influences externes.

Si le courant circulant dans le circuit d'alimentation de l'élément chauffant tombe en dessous du seuil défini dans le contrôleur de seuil, la sortie d'alarme de dysfonctionnement de l'élément chauffant démarre. Gestion des circuits d'urgence. Le contrôleur de température active une alarme de cycle lorsque la valeur contrôlée n'augmente pas du point de consigne dans le temps défini, même si le signal de contrôle maximum reste à la sortie. Une alarme est également activée lorsque la valeur contrôlée ne chute pas de la valeur définie dans le temps défini, même si le signal de sortie reste au signal de contrôle minimum.

Où:

Xp - bande proportionnelle

Ei = (SP-PV) = (consigne-acte) = erreur (écart)

Тd - constante de temps de différenciation

∆Ei - différence d'erreur entre mesures voisines (Ei - Ei-1)

∆tmeas - temps entre mesures adjacentes (ti - t i-1)

Ti - constante de temps d'intégration

- Le montant des discordances accumulées par la ième étape (somme intégrale)

Il est facile de voir que le signal de commande est la somme de trois composantes : proportionnelle (terme 1), différentielle (terme 2) et intégrale (terme 3).

Le terme proportionnel dépend de l'erreur de courant Ei et compense l'erreur de courant proportionnellement à son amplitude.

La composante différentielle dépend du taux de changement d'erreur ∆Ei / ∆tmeas et compense les perturbations soudaines.

Le terme intégral accumule l'erreur de régulation, ce qui permet au régulateur PID de maintenir une erreur nulle en régime permanent (élimine l'erreur de régulation statique).

Typiquement, le contrôleur PID a des paramètres supplémentaires en plus des trois coefficients (Xp, Ti, Tg). Examinons-les plus en détail sur l'exemple d'une capture d'écran du menu des paramètres du contrôleur PID de l'appareil " ".

En option, les régulateurs de température peuvent être équipés d'une sortie de contrôle opposée à la sortie de contrôle principale et utilisée pour contrôler le refroidissement. Pour le refroidissement, vous pouvez choisir diverses caractéristiques refroidissement, tel que le refroidissement par air, eau ou huile. Le fonctionnement des sorties de commande de chauffage et de refroidissement peut se chevaucher ou être séparé. Les types disponibles de sorties de contrôle de refroidissement sont généralement les mêmes que pour le signal de sortie de chauffage, c'est-à-dire relais, tension logique et signal analogique linéaire.

| Riz. un |

|

Il peut y avoir plusieurs canaux (sorties) de contrôle PID dans l'appareil et les paramètres de chacun d'eux sont les leurs. Par conséquent, sélectionnez le canal souhaité dans la première colonne.

La source de rétroaction de l'objet de contrôle (la valeur actuellement contrôlée) peut être n'importe quel canal de mesure de l'appareil, vous devez donc sélectionner le canal de mesure souhaité dans la colonne OWNER.

Le régulateur PID peut réguler aussi bien selon la loi logique directe (commande du four) que selon la loi inverse (commande de l'installation frigorifique). Sélectionnez la logique de fonctionnement souhaitée.

Le point de consigne (SP) est la valeur souhaitée que le régulateur doit atteindre en régime permanent.

Xp - bande proportionnelle. Il est réglé en unités de la valeur contrôlée (pour un régulateur de température en degrés). La bande proportionnelle est appelée ainsi car c'est seulement dans celle-ci ((SP - Xp)…(SP + Xp)) que la composante proportionnelle du régulateur PID peut former la puissance du signal de sortie de commande proportionnellement à l'erreur. Et au-delà de ses limites, la puissance sera égale soit à 0%, soit à 100%. Ainsi, plus cette zone est étroite, plus la réponse du régulateur est rapide, mais une vitesse trop élevée peut introduire le système en mode auto-oscillant.

Ti est la constante de temps d'intégration.

Td est la constante de temps de différenciation.

La puissance actuelle est un paramètre informatif.

La puissance minimale et maximale limite la puissance de sortie du régulateur PID.

La puissance de secours est la puissance générée par le régulateur en cas de panne d'un capteur ou d'une voie de mesure. Vous pouvez ainsi garantir la température négative de la chambre de réfrigération ou empêcher le refroidissement du four même en cas d'urgence.

Le dernier paramètre est la période PWM. Ce paramètre est le même pour tous les régulateurs PID, car Les canaux PWM sont synchronisés les uns avec les autres à partir d'une minuterie. Le signal PWM permet d'ajuster la puissance en ajustant le rapport cyclique du signal (la largeur d'impulsion est ajustée à une fréquence de modulation constante). La capacité PWM (nombre de positions de puissance) est de 8192 échantillons (13 bits). Période PWM (de 1 ms à 250 sec). Ce paramètre dépend du type et des capacités de commutation des commutateurs exécutifs de puissance (par exemple, relais, démarreur, relais statique, triac). Plus la fréquence de commutation est élevée (plus la période est courte), plus les pertes de chaleur dans les touches sont importantes (la dépendance quadratique des pertes à la fréquence) et plus l'usure des interrupteurs mécaniques est importante, mais meilleure qualité régulation. Il est important de trouver un juste milieu.

Réglage de la composante proportionnelle (Xp)

Si vous le souhaitez, les régulateurs de température peuvent être équipés d'une sortie analogique linéaire pour retransmettre la valeur mesurée, le point de consigne, le signal de commande ou l'écart à d'autres appareils. Cela vous permet de configurer des appareils, de surveiller et d'archiver le processus d'un processus réglementé.

Transfert de la consigne de sortie numérique. Les régulateurs de température peuvent être équipés fonction supplémentaire transmission valeurs numériques. Cette fonctionnalité vous permet de contrôler à distance plusieurs contrôleurs à partir d'un seul emplacement.

Les régulateurs de température peuvent être équipés d'une entrée analogique supplémentaire pour la consigne à distance. Cette option est le plus souvent utilisée pour le contrôle en cascade, lorsque le signal de contrôle analogique d'un contrôleur est le signal de consigne d'un autre contrôleur ou lorsque la valeur de contrôle est donnée par un signal analogique d'un autre appareil.

Avant de régler la bande proportionnelle, les composantes intégrale et différentielle sont désactivées, la constante d'intégration est réglée sur le maximum possible (Ti = max) et la constante de différenciation est réglée sur le minimum possible (Td = 0). Un point de consigne de sécurité est réglé égal à (0,7…0,9)×SP, où SP est le point de consigne réel du système en cours de réglage. La bande proportionnelle est réglée au minimum possible (Xp = 0).

Dans ce cas, le contrôleur remplit les fonctions d'un contrôleur à relais à deux positions avec une hystérésis nulle. La réponse transitoire est enregistrée.

Les régulateurs de température peuvent être équipés d'entrées binaires sans tension pour la commande à distance du régulateur avec des signaux logiques. En particulier, des entrées binaires peuvent être utilisées. à. Cette sortie est destinée à alimenter les convertisseurs bifilaires connectés au contrôleur. Cela vous permet de transmettre directement l'émetteur connecté au contrôleur, tel qu'un capteur d'humidité, un capteur de pression.

Leurs paramètres sont choisis différemment que pour les autres processus. Les fonctions de sélection automatique peuvent être utiles si vous comprenez comment elles fonctionnent. Cette discussion a pour but d'expliquer comment les contrôleurs fonctionnent et comment démarrer avec les contrôleurs de température. Nous avons essayé d'éviter le jargon inutile en le remplaçant par une terminologie et des définitions simples pour vous aider à lire la documentation de l'appareil. Cependant, gardez à l'esprit que tout comme les processus eux-mêmes, les régulateurs sont différents, et il serait très irresponsable de prétendre que notre expérience couvre tous les cas possibles, et nous ne nous trompons certainement pas.

| Riz. 2 |

|

To - température initiale dans le système ;

Tsp - température de consigne (point de consigne);

∆T - plage de fluctuations de température ;

∆t - période de fluctuations de température.

Réglez la bande proportionnelle égale à la plage des fluctuations de température : Xp = ∆T. Cette valeur sert

première approximation pour la bande proportionnelle.

La réponse transitoire doit être analysée à nouveau et, si nécessaire, la valeur de la bande proportionnelle doit être ajustée. Options possibles les caractéristiques transitoires sont illustrées à la fig. 3.

| Riz. 3 |

|

Réponse transitoire de type 1 : La valeur de la bande proportionnelle est très petite, la réponse transitoire est loin d'être optimale. La bande proportionnelle devrait être sensiblement augmentée.

Réponse transitoire de type 2 : La réponse transitoire présente des oscillations amorties (5 à 6 cycles). Si à l'avenir il est supposé utiliser la composante différentielle du régulateur PID, alors la valeur sélectionnée de la bande proportionnelle est optimale. Dans ce cas, le réglage de la bande proportionnelle est considéré comme terminé.

Si un composant différentiel n'est pas utilisé à l'avenir, il est recommandé d'augmenter encore la bande proportionnelle afin d'obtenir des réponses transitoires de type 3 ou 4.

Réponse transitoire de type 3 : La réponse transitoire présente un léger dépassement (dépassement) et des oscillations rapidement décroissantes (1 à 2 cycles). Ce type de réponse transitoire offre une bonne réponse et un contrôle rapide de la température. Dans la plupart des cas, il peut être considéré comme optimal si les émissions (surchauffe) sont autorisées dans le système lors du passage d'une température à une autre.

Les dépassements sont éliminés en augmentant encore la bande proportionnelle afin d'obtenir une réponse transitoire de type 4.

Réponse transitoire de type 4 : La température se rapproche progressivement d'une valeur d'état stable sans dépassements ni fluctuations. Ce type de réponse transitoire peut également être considéré comme optimal, mais la vitesse du contrôleur est quelque peu réduite.

Réponse échelonnée de type 5 : Une approche trop longue de l'état stable indique que la bande proportionnelle est trop large. La précision du contrôle dynamique et statique est ici faible.

Il convient de prêter attention à deux circonstances. Premièrement, dans tous les cas considérés ci-dessus, la valeur de température établie dans le système ne coïncide pas avec la valeur de consigne. Plus la bande proportionnelle est grande, plus le décalage résiduel est important. Deuxièmement, la durée des processus transitoires est d'autant plus grande que la bande proportionnelle est grande. Ainsi, il faut s'efforcer de choisir la bande proportionnelle la plus petite possible. Dans le même temps, la caractéristique de décalage résiduel des régulateurs purement proportionnels (régulateurs P) est supprimée par le composant intégral du régulateur.

Réglage de la composante différentielle (Td)

Si vous décidez de changer de système de gestion, soyez prudent et tenez compte des scénarios pessimistes des événements. Ces dépendances sont reflétées dans les paramètres. Noms exacts Les paramètres du régulateur varient selon le fabricant, mais les noms communs sont gain proportionnel, constante d'intégration et constante différentielle. Consultez la documentation des paramètres de votre contrôleur. Le contrôleur ne sait pas valeurs correctes paramètres d'un processus, car chaque processus est différent.

Les points de consigne mal choisis sont des fluctuations de température autour du point de consigne, une réponse trop lente à un changement du point de consigne, ou un dépassement important du point de consigne, particulièrement visible lors du changement de pas dans le point de consigne - par exemple, pendant la phase de démarrage. L'impact des régulateurs sur la productivité est important - les opérateurs doivent attendre, réduire la productivité et fabriquer des produits défectueux.

Cette étape n'est présente que si un régulateur PID à fonctions complètes est utilisé. Si la composante différentielle n'est pas appliquée (à l'aide d'un contrôleur proportionnel-intégral (PI)), cette étape doit être ignorée.

A l'étape précédente, la bande proportionnelle a été fixée, correspondant à la réponse transitoire de type 2, dans laquelle des oscillations amorties sont présentes (voir Fig. 3, courbe 2, Fig. 4, courbe 1.).

Auteur : Jason Beyer, Sean Wilkinson. Ensuite, un signal analogique, tel que 35 % de la plage d'entrée, est simplement une commande pour atteindre 35 % vitesse de pointe. Il arrive que nous ne sachions pas quelle vitesse de rotation est la plus appropriée - nous sommes intéressés à obtenir un certain effet, par exemple, maintenir une pression d'eau constante dans une canalisation ou assurer une alimentation ininterrompue à une matière première fournie par un convoyeur. Nous utiliserons les commentaires, c'est-à-dire nous allons mesurer grandeur physique qui nous intéresse.

| Riz. 4 |

|

Il est nécessaire de régler la constante de temps de différenciation Td pour que la réponse transitoire ait la forme de la courbe 2 de la Fig. 4. En première approximation, la constante de temps de différenciation est prise égale à Td = 0,2×∆t.

Remarquablement, la composante différentielle élimine les oscillations amorties et rend la réponse transitoire similaire au type 3 (voir Fig. 3). Dans ce cas, la bande proportionnelle est plus petite que pour le type 3. Cela signifie que la précision de régulation dynamique et statique en présence d'un composant différentiel (régulateur PD) peut être supérieure à celle d'un régulateur P.

Réglage de la composante intégrale (Ti)

La somme, convertie en un signal électrique normalisé, est envoyée à l'entrée analogique de l'onduleur. Il ne s'agit plus d'une entrée de consigne, mais d'une entrée de retour. Au lieu de cela, la valeur est définie quelque part dans le programme sous la forme d'un nombre fixe. Si la pression de l'eau est inférieure à la valeur requise, le convertisseur atteindra 100% de la vitesse de rotation et la maintiendra constante jusqu'à ce que la pression atteigne la valeur souhaitée. Lorsque la pression est trop élevée, l'onduleur décélère ou s'arrête.

À quelle vitesse ces changements de vitesse seront-ils ? Nous n'avons généralement pas de réglage automatique, mais nous avons l'ancienne méthode d'expérience : Ziegler-Nichols, réponse à saut unique et probablement quelques variantes. Ce n'est pas une taille nominale. Cependant, le paramètre le plus important est de déterminer le "signe" du régulateur - s'il faut augmenter le signal de retour auquel l'onduleur doit répondre pour augmenter ou diminuer la vitesse. Dans l'exemple du maintien d'une alimentation constante du silo dans le silo, l'onduleur peut piloter le silo - lorsque le niveau doit monter plus lentement.

Après réglage de la composante proportionnelle (et, si nécessaire, de la composante différentielle), la réponse indicielle représentée sur la figure suivante, courbe 1, est obtenue.

| Riz. 5 |

|

Le composant intégral est conçu pour éliminer le décalage résiduel entre la valeur de température établie dans le système et le point de consigne. La constante de temps d'intégration doit être démarrée à partir de la valeur Ti = ∆t.

Réponse indicielle de type 2 : Résulte d'une valeur trop grande de la constante de temps intégrale. La sortie au point de consigne est très longue.

Réponse indicielle de type 4 : Reçue lorsque la valeur de la constante de temps intégrale est trop petite. Si la constante de temps d'intégration est encore réduite, des oscillations peuvent se produire dans le système.

Réponse indicielle de type 3 : Optimum.

Sources d'information utilisées

- Sabinin Yu.A. Kovchin S.A. "Théorie de la propulsion électrique"

- Shreiner R. T. "Systèmes de contrôle subordonnés pour les entraînements électriques"

- Olsson, Piani "Systèmes d'automatisation et de contrôle numériques"

- Matériel du site www.asu-tp.org