Règles d'exploitation technique des centrales électriques et des sous-stations. Règles d'exploitation technique des postes

Cet article s'applique aux appareillages de commutation, ainsi qu'aux sous-stations de consommateurs avec une tension de 0,4 à 220 kV.

La pièce de l'appareillage du consommateur avec les équipements électriques existants sous tension, qui est adjacente aux locaux d'autres organisations, doit en être isolée sans faute. Il devrait également avoir une prise verrouillable autonome.

L'équipement de l'EF, qui est entretenu par les consommateurs et utilisé par l'organisme fournisseur d'énergie, doit être contrôlé conformément aux instructions convenues avec l'organisme fournisseur d'énergie et le consommateur.

Les portes et fenêtres des locaux de l'appareillage doivent toujours être fermées, et les ouvertures situées dans les cloisons entre les appareils, qui contiennent de l'huile, doivent être obturées. Il est également nécessaire de sceller les trous par lesquels passe le câble. Afin d'éviter l'entrée d'oiseaux et d'animaux, toutes les ouvertures et ouvertures dans les murs extérieurs de la pièce doivent être scellées ou fermées par un grillage à alvéole de 1 x 1 cm.De plus, il est nécessaire de protéger les parties vivantes de les dispositifs de protection et les ballasts contre les contacts accidentels. L'installation ouverte d'équipements sans capots de protection n'est autorisée que dans des locaux spécialisés : tableaux, postes de commande, machines électriques, etc.

Tous les appareillages, tels que les ensembles, les panneaux, etc., installés à l'extérieur des salles électriques, doivent être équipés de dispositifs de verrouillage qui en empêcheront l'accès aux travailleurs autres que le personnel électrique.

Tous les types d'équipements électriques de coupure doivent respecter les conditions de fonctionnement aussi bien en mode normal qu'en situation d'urgence, telles que les courts-circuits, les surtensions et les surcharges.

L'isolation des équipements électriques doit être conforme à la tension nominale du réseau, ainsi que le système de protection contre les surtensions doit correspondre à la classe d'isolation des équipements électriques.

Le nettoyage des locaux dans lesquels se trouvent les installations des transformateurs de distribution est effectué selon le calendrier établi par le responsable de l'équipement électrique. Cette procédure est effectuée par du personnel formé et permet un nettoyage humide et l'utilisation d'un aspirateur. Les canaux dans lesquels sont posés les câbles, ainsi que tous les locaux auxiliaires appartenant aux postes de transformation, doivent être maintenus propres. Les systèmes de drainage, qui doivent fonctionner en douceur, en éliminant l'excès d'humidité, nécessitent également une attention constante des employés de la sous-station.

Les appareillages extérieurs nécessitent également un entretien minutieux de la part du personnel, qui, par exemple, ne doit pas permettre la croissance d'arbres et d'arbustes rapprochés.

Dans les zones à forte pollution l'environnement, des mesures supplémentaires sont prises pour faciliter le fonctionnement sans problème du poste de transformation. Ainsi, dans l'appareillage extérieur, un renforcement supplémentaire des revêtements isolants, un nettoyage et un lavage de ses pièces individuelles et un traitement avec des pâtes hydrophobes sont effectués. L'appareillage de commutation intérieur est protégé contre la pénétration de poussière et de gaz nocifs dans la pièce, et l'appareillage de commutation est exécuté en temps voulu pour sceller les armoires d'équipement.

Selon les exigences des fabricants, le fonctionnement des sous-stations type fermé en été, il doit être effectué à une température ne dépassant pas 40 degrés. C. Si ce paramètre dépasse la valeur spécifiée, il est nécessaire de prendre des mesures pour réduire la température dans la pièce par ventilation et climatisation. Vous pouvez également réduire la température de l'équipement d'exploitation en activant des systèmes de refroidissement redondants. La température de l'air dans les compartiments dans lesquels se trouvent les stations de compression doit varier entre 10 et 35 degrés. AVEC.

Le fonctionnement sans problème des appareillages de commutation à gaz (à base de gaz SF6) - GIS, peut être effectué dans des pièces avec une température de 1 à 40 degrés. C. La température des connexions de jeu de barres enfichables est sous contrôle spécial dans les appareillages de commutation. Cette procédure est réalisée conformément au planning établi par le personnel et validé par la direction du poste de transformation.

Les règles d'exploitation technique des postes exigent que dans les locaux où sont installés ces équipements, il y ait une évacuation (fonctionnant de bas en haut) et une ventilation d'alimentation. L'air emprisonné à l'intérieur du bâtiment à la suite de la ventilation forcée est nettoyé de la poussière qu'il contient dans des filtres. Pour empêcher la poussière de pénétrer dans les emplacements des postes de transformation, il est également utile de peindre les murs, les sols et les plafonds du bâtiment avec une peinture spéciale.

Chauffage électrique des appareils et indicateurs de leur état

Toutes les armoires avec équipements pour systèmes de protection, automatisation et télémécanique, armoires de systèmes de contrôle, armoires de distribution et racks de commandes de sectionneurs, séparateurs, courts-circuits et autres équipements électriques des postes de transformation doivent être équipés d'un chauffage électrique s'il est exploité dans des conditions autres que ceux spécifiés dans les instructions d'accompagnement du fabricant. L'appareil de chauffage électrique s'allume automatiquement et est équipé d'un système d'autodiagnostic qui transmet tous les paramètres liés à son fonctionnement au panneau de commande. Les valeurs de températures qui déterminent le fonctionnement et l'arrêt des radiateurs électriques sont définies conformément au manuel, selon lequel le fonctionnement de l'équipement électrique des postes de transformation est effectué. Par exemple, l'utilisation de commutateurs d'huile à des températures inférieures à la norme établie nécessite la présence d'un chauffage électrique du fond et des parois du réservoir. Indépendamment régime de température, dans lequel le commutateur d'huile est actionné, ses réservoirs d'huile et ses sorties d'huile doivent être maintenus en état de fonctionnement et le niveau d'huile ne peut pas dépasser l'échelle établie.

Le personnel de maintenance de l'installation du transformateur doit lubrifier régulièrement les joints, les roulements et les pièces frottantes de tous les mécanismes avec des graisses qui gèlent lorsqu'elles sont basses températures... Et les amortisseurs de tous les équipements sont remplis d'huile, qui ne peut geler qu'à une température de 20 degrés. Avec en dessous la valeur minimale de ce paramètre enregistrée dans cette région.

Les règles de fonctionnement technique des sous-stations prévoient que toutes les poignées, boutons et interrupteurs de son système de contrôle contiennent les inscriptions appropriées - "Désactiver", "Activer", "Ajouter", "Diminuer", etc. Des inscriptions similaires, telles que "Enabled", "Overheat", "Disabled" et autres, doivent être présentes sur les lampes signalant les processus en cours.

Les interrupteurs des lecteurs et cet équipement lui-même doivent avoir des indicateurs qui caractérisent son état - allumé ou éteint. Les règles susmentionnées permettent la possibilité d'installer un seul pointeur lié à un disjoncteur avec un variateur intégré. Ceci est autorisé, et dans le cas où ces deux types d'équipements de l'installation du transformateur sont montés côte à côte, et ne sont pas séparés par un mur. Un indicateur supplémentaire sur un interrupteur avec lecteur intégré, ou séparé de celui-ci par un mur, n'est pas nécessaire si les contacts externes de l'interrupteur indiquent clairement son état allumé.

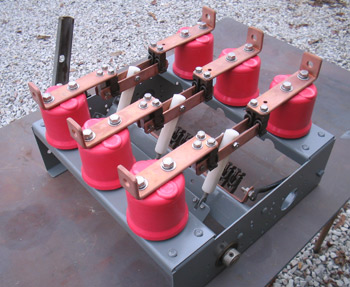

Les variateurs appartenant à des équipements tels que des séparateurs, des couteaux de mise à la terre, des courts-circuits et séparés de ces dispositifs par une paroi, doivent avoir des indicateurs de deux états - allumé et éteint. De plus, tous les entraînements des dispositifs ci-dessus, dépourvus de protecteurs, doivent être équipés de dispositifs assurant leur verrouillage, tant à l'état marche qu'à l'arrêt. Si les installations de transformateurs sont équipées d'interrupteurs à mécanisme à ressort, elles doivent également disposer d'un dispositif pour son enroulement.

Types d'interrupteurs utilisés dans les postes de transformation

Les instructions d'exploitation de la sous-station établies par le fabricant comprennent des exigences pour un contrôle régulier de tous les éléments du système de traitement d'air. Selon les exigences du fabricant, la durée de fonctionnement des compresseurs avec une pression de fonctionnement de 4,0 et 4,5 MPa (dans un autre système de mesure, ce paramètre est égal à 40 et 45 kgf / cm2) ne doit pas dépasser 30 minutes, et un l'interruption de leur fonctionnement ne peut être inférieure à 60 min. Pour les appareils plus puissants de ce type (23 MPa ou 230 kg/cm2), ces deux paramètres sont égaux à une heure et demie. L'air comprimé par le compresseur destiné au fonctionnement des appareils de coupure est pré-séché selon la méthode thermodynamique. Le degré de siccité requis est atteint en créant une multiplicité de différence de pression entre le compresseur et le dispositif de commutation. De plus, cette différence pour les appareils de commutation avec une pression de service nominale de 2 MPa ou 20 kgf / cm2 devrait être d'au moins deux, et pour les appareils plus puissants (de 2,6 à 4,0 MPa) ou de 26 kgf / cm2 à 40 kgf / cm2 cette paramètre doit atteindre des valeurs égales à 4 unités. Si nécessaire, des méthodes d'adsorption supplémentaires pour sécher l'air passant à travers le compresseur sont utilisées.

L'humidité extraite de l'air est collectée dans des collecteurs d'air, dont elle doit être extraite. Par exemple, lors de l'utilisation d'un compresseur d'une capacité de 4,0 à 4,5 MPa (40-45 kgf / cm2), il est recommandé d'effectuer cette procédure une fois dans les trois jours. Les règles existantes pour l'exploitation de TP indiquent en détail à quelle fréquence cette opération doit être effectuée lors de l'utilisation d'équipements de compression d'une capacité différente.

Le fond des collecteurs d'air et la vanne servant à évacuer l'eau doivent être isolés pour éviter qu'elle ne gèle. Si, néanmoins, le gel de l'eau extraite de l'air et collectée dans le collecteur d'air est possible, il est alors équipé d'un dispositif de chauffage électrique, qui est allumé pendant la fonte de la glace.

Lors de l'utilisation d'un modèle de compresseur haute puissance - 23 MPa ou 230 kgf / cm2, l'élimination automatique de l'humidité des cylindres et des collecteurs de condensats est fournie. Pour éviter le gel des liquides, il est recommandé de placer les fonds des bouteilles et des pièges à condensats dans des chambres calorifuges et équipés d'un dispositif de chauffage électrique. V nombre donné ne comprend pas les bouteilles situées à proximité immédiate de l'unité de purification d'air comprimé (BOV), dont le déshydrateur est purgé au moins trois fois par jour.

Le niveau de séchage de l'air sortant du CWA est contrôlé en déterminant le point de rosée, c'est-à-dire la température à laquelle l'humidité du condensat commence à s'en dégager. Ce paramètre ne doit pas dépasser -50 degrés. C. à une température ambiante positive, et -40 degrés. C. si la température descend en dessous de zéro.

Selon les instructions d'exploitation en vigueur, une inspection régulière de l'état des collecteurs d'air et des cylindres des compresseurs est effectuée, ainsi que les tests hydrauliques nécessaires. Ceci est fait afin d'identifier les défauts possibles, et afin d'éviter l'apparition urgence... Quant à l'inspection interne des commutateurs d'air et autres appareils, elle doit être effectuée lors de la révision de tous les équipements du poste de transformation.

La raison d'une inspection imprévue, y compris la conduite d'essais hydrauliques des commutateurs pneumatiques, sont des écarts dans le fonctionnement de cet équipement ou, si la résistance de ses conteneurs est mise en doute. Les réservoirs des disjoncteurs à air doivent être revêtus pour éviter la corrosion.

L'air comprimé par le compresseur est nécessaire au fonctionnement de tous les équipements de communication, y compris le disjoncteur à air. Mais avant d'entrer dans les dispositifs mentionnés ci-dessus, il subit une procédure de séchage et est débarrassé de diverses particules solides par filtration. Des filtres de nettoyage peuvent être installés dans les armoires de commande ou sur l'entraînement des conduits d'air. Les règles d'exploitation technique des postes prévoient la purge de tous les éléments du système de traitement d'air après l'achèvement de son installation.

Des précautions similaires sont prises sur l'équipement en fonctionnement. Pendant la période estivale, la purge est effectuée :

Les principaux canaux de passage de l'air - au moins une fois tous les deux mois.

Tous les robinets du réseau fédérateur - après l'achèvement des réparations programmées.

Capacités des commutateurs d'air, - après avoir effectué les réparations courantes et majeures, ainsi qu'après l'arrêt d'urgence du poste.

La présence d'indicateurs au niveau des commutateurs d'air indiquant leur état nécessite de vérifier le fonctionnement du système de ventilation de leur isolation interne. La fréquence de ces tests est déterminée par le manuel du fabricant de ce produit.

Dans les postes de transformation fonctionnant au gaz SF6 (GIS), les interrupteurs sont également remplis de ce gaz. Le premier contrôle du gaz pour la présence d'humidité est effectué une semaine après le remplissage initial des réservoirs avec celui-ci. À l'avenir, des opérations similaires sont effectuées deux fois par an - en été et en hiver.

En présence de disjoncteurs SF6, il est nécessaire de contrôler les fuites de leurs charges. Le calendrier de cette procédure est établi sur la base des recommandations du fabricant de ces appareils. La concentration maximale de gaz SF6 dans une pièce est concentrée à une hauteur de 10 à 15 cm du sol et est déterminée à l'aide de dispositifs de détection de fuites. Le manuel d'instructions pour l'exploitation du poste de transformation élaboré par le fabricant de ce type d'équipement fixe le pourcentage maximal admissible de gaz SF6 dans l'air. Les fuites de gaz SF6 tout au long de l'année ne doivent pas dépasser 3% de sa quantité totale.

La pression dans les réservoirs du commutateur de gaz ne doit pas être inférieure à la pression nominale. Si une telle situation se présente, ils sont en outre remplis de gaz SF6, car toutes les opérations avec un tel commutateur de gaz sont interdites par les règles d'exploitation des équipements des postes de transformation (TP).

Un autre type de disjoncteur souvent utilisé dans les appareillages haute tension est appelé interrupteur à vide (CVC). Leurs performances sont vérifiées selon le planning établi sur la base des préconisations du fabricant de ce type de disjoncteurs, et validé par la direction du poste. Dans ce cas, le bon fonctionnement des chambres est vérifié et le degré d'usure de ses éléments individuels est déterminé.

Le troisième type de disjoncteurs utilisé dans les postes de transformation est rempli d'huile. Dans ce cas, l'huile doit être protégée de l'oxydation et de la pénétration d'humidité, ce qui est effectué à l'aide de dispositifs spéciaux. L'eau accumulée dans les réservoirs du commutateur d'huile est évacuée deux fois par an - au printemps et avant le début du froid. Les règles d'exploitation technique des postes permettent un contrôle de l'installation de distribution sans l'arrêter. De tels travaux préventifs dans les stations avec du personnel permanent devraient être effectués quotidiennement. Il est nécessaire d'inspecter l'installation en fonctionnement une fois par mois la nuit. Ceci est fait afin d'identifier les effets de la couronne et de la décharge. Dans les installations de transformation qui n'ont pas d'entretien permanent, ces inspections sont effectuées une fois par mois. Surprises météorologiques sous forme de glace vent fort, les averses et les changements de température deviennent la raison d'une inspection supplémentaire de tous les équipements de la sous-station.

Inspection et réparation d'équipement de transformateur

Tous les dysfonctionnements identifiés dans le fonctionnement des équipements techniques de l'unité de distribution sont enregistrés dans le journal des défauts. Ces données sont également portées à la connaissance du gestionnaire du poste et des mesures urgentes sont prises pour éliminer les défaillances dans le fonctionnement du poste.

Vu de TP Attention particulière payer pour vérifier l'intégrité des portes, des fenêtres, des toits et des planchers. Vérifiez l'état des systèmes de chauffage, d'éclairage, de ventilation et de mise à la terre. Lors du contrôle, il faut s'assurer que le local du poste dispose des moyens nécessaires pour éteindre l'incendie (extincteurs et sable). L'intégralité de l'installation de transformation avec les médicaments nécessaires est également vérifiée.

L'inspection des équipements techniques du TP comprend :

Vérifier les fuites des conteneurs d'équipement.

Détermination du niveau d'huile dans les réservoirs et mesure de sa température.

Contrôle de l'état des contacts et des interrupteurs divers appareils.

Révision de l'intégrité du scellement précédent des compteurs.

Examen minutieux de l'état des revêtements isolants pour leur poussiéreux, la présence de fissures et la présence de décharges.

Inspection des équipements isolés au gaz afin de détecter la gigue et les craquements lors de leur fonctionnement, ainsi que la présence de dommages et de corrosion dans ceux-ci.

Les instructions d'exploitation des TP établies par les fabricants d'équipements de transformation exigent qu'en plus de tout ce qui précède, le fonctionnement des systèmes d'alarme soit vérifié, la pression d'air dans les réservoirs des commutateurs d'air et dans les réservoirs de leurs lecteurs est mesuré. Lors de l'inspection de divers appareils et mécanismes installés dans le local du poste, une vérification est effectuée pour l'absence de fuites dans les réseaux aérauliques et des condensateurs des diviseurs de tension capacitifs des commutateurs aériens, ainsi que pour s'assurer que la position les indicateurs des interrupteurs sont en bon état de fonctionnement. En hiver, le fonctionnement des appareils assurant le chauffage électrique de divers conteneurs est également contrôlé.

Le fonctionnement sans problème du TP n'est possible qu'avec des inspections régulières de l'équipement installé ici et solution rapide tous les problèmes urgents. De plus, pour un fonctionnement long et ininterrompu des postes de transformation, une révision programmée est nécessaire. Sa fréquence pour de diverses sortes l'équipement est spécifié dans les instructions du fabricant.

D'après ce guide, révision les commutateurs d'huile doivent être effectués une fois par période de 6 à 8 enfants. Date exacte dépend de l'état de l'équipement. Il est déterminé à la suite de la surveillance des paramètres de ses travaux effectués dans l'intervalle entre ses grandes révisions. Les lames de mise à la terre, les interrupteurs-sectionneurs et les sectionneurs sont révisés une fois 4 à 8 ans. Cette période pour les disjoncteurs à air peut être de 4 à 6 ans.

Les appareils tels que les séparateurs, les compresseurs et les courts-circuits à pales courtes sont beaucoup plus fréquemment révisés. Leur durée de vie entre deux révisions majeures ne peut excéder 3 ans. Dans le même temps, il est permis d'effectuer cette procédure après un an de fonctionnement intensif de l'équipement.

Les appareillages à isolation gazeuse - des systèmes d'appareillages complexes fonctionnant avec du gaz SF6 - sont beaucoup moins susceptibles d'être révisés. Cette procédure devient obligatoire pour eux une fois tous les 10 à 12 ans. La révision des disjoncteurs fonctionnant au vide ou au gaz est également effectuée tous les 10 ans. Les gaines de bus sont également révisées une fois tous les dix ans.

Documentation technique des sectionneurs pose intérieure, leur permet d'être réparés au besoin, ce qui est établi sur la base des résultats des inspections et des tests nécessaires.

Tous les équipements et appareils du poste de transformation sont soumis à révision, quelle que soit la durée de leur fonctionnement, s'ils ont épuisé leurs ressources.

Dans certains cas, le chef de l'organisation responsable de l'état technique du poste, sur la base des données des inspections préventives, peut modifier légèrement la fréquence de révision.

© Tous les documents sont protégés par la loi sur le droit d'auteur de la Fédération de Russie et le Code civil de la Fédération de Russie. La copie intégrale est interdite sans l'autorisation de l'administration des ressources. La copie partielle est autorisée avec un lien direct vers la source. L'auteur de l'article : une équipe d'ingénieurs de JSC "Energetik LTD"

Nous étudions les règles dans l'ordre ou trouvons ce qui vous intéresse :

2.2.1. Ce chapitre s'applique aux appareillages et sous-stations des consommateurs avec une tension de 0,4 à 220 kV.

2.2.2. Le local de l'appareillage du consommateur, attenant aux locaux appartenant à des organismes tiers, et disposant d'équipements sous tension, doit en être isolé. Il doit avoir une sortie verrouillable séparée.

Les équipements de l'EF entretenus par les Consommateurs et utilisés par le fournisseur d'énergie doivent être contrôlés sur la base des instructions convenues entre le Consommateur et le fournisseur d'énergie.

2.2.3. Dans les locaux de l'appareillage, les portes et fenêtres doivent toujours être fermées, et les ouvertures dans les cloisons entre les appareils contenant de l'huile doivent être obturées. Toutes les ouvertures dans les passages de câbles sont scellées. Pour empêcher l'entrée d'animaux et d'oiseaux, toutes les ouvertures et ouvertures dans les murs extérieurs des locaux sont scellées ou fermées avec des filets d'un maillage de (1 x 1) cm.

2.2.4. Les parties sous tension des ballasts et des dispositifs de protection doivent être protégées contre tout contact accidentel. Dans les locaux spéciaux (machines électriques, tableaux, postes de commande, etc.), l'installation ouverte d'appareils sans capots de protection est autorisée.

Tous les appareillages (blindages, ensembles, etc.) installés à l'extérieur des locaux électriques doivent avoir des dispositifs de verrouillage qui empêchent le personnel non électricien d'y accéder.

2.2.5. Les équipements électriques des appareillages de tous types et de toutes tensions doivent satisfaire aux conditions de fonctionnement aussi bien dans des conditions normales que lors de courts-circuits, de surtensions et de surcharges.

La classe d'isolement des équipements électriques doit correspondre à la tension nominale du réseau et les dispositifs de protection contre les surtensions doivent correspondre au niveau d'isolement des équipements électriques.

2.2.6. Lorsque des équipements électriques sont situés dans une zone à atmosphère polluée, des mesures doivent être prises pour assurer la fiabilité de l'isolation :

- dans les appareillages ouverts (ci-après - OSU) - renforcement, lavage, nettoyage, revêtement avec des pâtes hydrophobes;

- dans les appareillages fermés (ci-après - appareillage fermé) - protection contre la pénétration de poussières et de gaz nocifs ;

- dans les appareillages extérieurs complets - scellement des armoires et traitement de l'isolation avec des pâtes hydrophobes.

2.2.7. L'échauffement par le courant induit des structures situées à proximité des parties sous tension traversées par le courant, et accessibles au toucher du personnel, ne doit pas être supérieur à 50 degrés. AVEC.

2.2.8. Température de l'air intérieur dans l'appareillage de commutation intérieur heure d'été ne doit pas dépasser 40 degrés. C. Si elle augmente, des mesures doivent être prises pour réduire la température de l'équipement ou pour refroidir l'air.

La température de l'air dans la salle de la station de compression doit être maintenue entre (10 et 35) degrés. AVEC; dans la salle des appareillages de commutation complets à isolation gazeuse (ci-après - GIS) - dans les limites (1 - 40) deg. AVEC.

La température des connexions amovibles des jeux de barres dans l'appareillage doit être surveillée selon le programme approuvé.

2.2.9. Les distances entre les parties actives de l'appareillage extérieur et les arbres et les grands buissons doivent être telles que la possibilité de chevauchement soit exclue.

2.2.10. Le revêtement de sol dans l'appareillage de commutation intérieur, l'appareillage de commutation et l'appareillage de commutation doit être tel qu'il ne se forme pas de poussière de ciment.

Les locaux destinés à l'installation des cellules de l'appareillage complet à isolation gazeuse (ci-après - GIS), ainsi qu'à leur révision avant installation et réparation, doivent être isolés de la rue et des autres locaux. Les murs, les sols et les plafonds doivent être peints avec une peinture anti-poussière.

Les locaux doivent être nettoyés à l'aide d'une méthode humide ou sous vide. Les locaux doivent être équipés d'une ventilation d'alimentation et d'extraction avec aspiration d'air par le bas. L'air de ventilation d'alimentation doit passer à travers des filtres pour empêcher la poussière de pénétrer dans la pièce.

2.2.11. Les chemins de câbles et les chemins de câbles de terre des appareillages extérieurs et intérieurs doivent être recouverts de plaques ignifuges, et les endroits où les câbles sortent des chemins de câbles, des chemins de câbles, des sols et des transitions entre les compartiments de câbles doivent être scellés avec un matériau ignifuge.

Les tunnels, les sous-sols, les canaux doivent être maintenus propres et les dispositifs de drainage doivent assurer un drainage sans entrave de l'eau.

Les réservoirs d'huile, le lit de gravier, les drains et les sorties d'huile doivent être maintenus en bon état.

2.2.12. Niveau d'huile dans les commutateurs d'huile, transformateurs de mesure et les entrées doivent rester dans l'échelle de l'indicateur d'huile aux températures ambiantes maximale et minimale.

L'huile des bagues qui fuient doit être protégée de l'humidité et de l'oxydation.

2.2.13. Les routes permettant aux véhicules d'approcher l'appareillage et les sous-stations doivent être en bon état.

Les endroits où il est permis de déplacer des véhicules par des canaux câblés doivent être signalés par un panneau.

2.2.14. Toutes les touches, boutons et boutons de commande doivent avoir des inscriptions indiquant l'opération à laquelle ils sont destinés (« Activer », « Désactiver », « Diminuer », « Ajouter », etc.).

Les lampes de signalisation et les dispositifs de signalisation doivent comporter des inscriptions indiquant la nature du signal ("Activé", "Désactivé", "Surchauffe", etc.).

2.2.15. Les interrupteurs et leurs entraînements doivent avoir des indicateurs de position d'ouverture et de fermeture.

Sur les interrupteurs avec lecteur intégré ou avec un lecteur situé à proximité immédiate de l'interrupteur et non séparé de celui-ci par une clôture opaque solide (mur), il est permis d'installer un indicateur - sur l'interrupteur ou sur le lecteur. Sur les interrupteurs dont les contacts extérieurs indiquent clairement la position marche, la présence d'un pointeur sur l'interrupteur et le variateur intégré ou non clôturé est facultative.

Les entraînements des sectionneurs, couteaux de mise à la terre, séparateurs, courts-circuits et autres équipements, séparés de l'appareil par une paroi, doivent avoir des indicateurs de positions ouverte et fermée.

Tous les entraînements pour sectionneurs, séparateurs, courts-circuits, couteaux de mise à la terre qui n'ont pas de clôtures doivent avoir des dispositifs pour les verrouiller à la fois en position marche et arrêt.

Les appareillages équipés d'interrupteurs à ressort doivent être complétés par des dispositifs de remontage du mécanisme à ressort.

2.2.16. Le personnel desservant la centrale doit disposer d'une documentation sur les modes de fonctionnement admissibles en conditions normales et d'urgence.

Le personnel de service doit disposer d'une réserve de fusibles calibrés. L'utilisation de fusibles non calibrés n'est pas autorisée. Les fusibles doivent correspondre au type de fusibles.

L'état de fonctionnement des éléments de réserve de l'appareillage (transformateurs, interrupteurs, bus, etc.) doit être vérifié régulièrement par mise sous tension dans les délais fixés par les prescriptions locales.

2.2.17. L'équipement de commutation doit être périodiquement nettoyé de la poussière et de la saleté.

Le temps de nettoyage est fixé par le responsable de l'installation électrique, en tenant compte des conditions locales.

Le nettoyage des locaux de l'appareillage et le nettoyage des équipements électriques doivent être effectués par du personnel formé dans le respect des règles de sécurité.

2.2.18. Les dispositifs de verrouillage des appareillages, à l'exception des dispositifs mécaniques, doivent être scellés de façon permanente. Le personnel effectuant des opérations de commutation n'est pas autorisé à débloquer ces appareils sans autorisation.

2.2.19. Pour appliquer la mise à la terre dans un appareillage de commutation avec une tension supérieure à 1000 V, des couteaux de mise à la terre fixes doivent, en règle générale, être utilisés.

Les poignées des entraînements des couteaux de mise à la terre doivent être peintes en rouge et les entraînements des couteaux de mise à la terre, en règle générale, en noir. Les opérations avec entraînement manuel des appareils doivent être effectuées dans le respect des règles de sécurité.

En l'absence de couteaux de mise à la terre fixes, les emplacements de connexion de la mise à la terre portable aux pièces sous tension et au dispositif de mise à la terre doivent être préparés et marqués.

2.2.20. Sur les portes et les parois intérieures des chambres d'appareillage intérieures, l'équipement d'appareillage extérieur, avant et pièces internes Appareillages intérieurs et extérieurs, ensembles, ainsi que sur les faces avant et arrière des panneaux de distribution, des inscriptions doivent être apposées indiquant la fonction des connexions et leur nom d'expédition.

Sur les portes de l'EF, il devrait y avoir des affiches d'avertissement et des panneaux de la forme établie.

Les plaques à fusibles et (ou) les fusibles des connexions doivent avoir des inscriptions indiquant le courant nominal du fusible.

2.2.21. L'appareillage doit contenir des équipements de protection électrique et des équipements de protection individuelle (conformément aux normes de compléter avec des équipements de protection), des équipements de protection anti-incendie et auxiliaires (sable, extincteurs) et des moyens de premiers secours aux victimes d'accidents.

Pour les RC desservis par les brigades opérationnelles de campagne (ci-après dénommées ATS), l'équipement de protection peut se trouver à l'ATS.

2.2.22. Armoires avec équipements pour la protection et l'automatisation des relais, les communications et la télémécanique, les armoires de commande et les armoires de distribution des commutateurs d'air, ainsi que les armoires pour les entraînements des commutateurs d'huile, les séparateurs, les courts-circuits et les entraînements motorisés des sectionneurs installés dans l'appareillage, dans lesquels l'air la température peut être inférieure à la valeur admissible, doit avoir des appareils de chauffage électriques.

L'allumage et l'extinction des radiateurs électriques doivent, en règle générale, être effectués automatiquement. Le système d'allumage et d'extinction automatique des radiateurs électriques doit également prévoir une surveillance constante de leur intégrité avec le transfert d'informations vers le panneau de commande local et (ou) la console de répartition.

Les commutateurs d'huile doivent être équipés de dispositifs de chauffage électrique pour les fonds des réservoirs et des boîtiers, qui sont activés lorsque la température ambiante descend en dessous du niveau admissible. Les températures auxquelles la mise en service et la mise hors service des radiateurs électriques doivent être effectuées sont établies par les instructions locales, en tenant compte des instructions des fabricants d'équipements électriques.

2.2.23. Les réservoirs des commutateurs pneumatiques et autres appareils, ainsi que les collecteurs d'air et les cylindres doivent répondre aux exigences établies.

2.2.24. Les joints de pivot, les paliers et les surfaces de frottement des mécanismes des interrupteurs, sectionneurs, séparateurs, les courts-circuits et leurs entraînements doivent être lubrifiés avec des graisses à faible point de congélation, et les amortisseurs à huile des interrupteurs et autres dispositifs doivent être remplis d'huile dont la température de congélation doit être d'au moins 20 degrés. C en dessous de la température extérieure minimale en hiver.

2.2.25. Les automatismes, protections et signalisations de la centrale de traitement d'air, ainsi que les soupapes de sécurité, doivent être systématiquement vérifiés et réglés selon les prescriptions des instructions du constructeur.

2.2.26. Le temps entre l'arrêt et le démarrage ultérieur des compresseurs en fonctionnement (pause de non-fonctionnement) doit être d'au moins 60 minutes. pour les compresseurs avec une pression de service de 4,0 - 4,5 MPa (40 - 45 kgf / cm2) et au moins 90 min. pour les compresseurs avec une pression de fonctionnement de 23 MPa (230 kgf / cm2).

La reconstitution du débit d'air par des compresseurs en fonctionnement ne doit pas être assurée plus de 30 minutes. pour compresseurs avec pression de service (4,0 - 4,5) MPa (40 - 45) kgf / cm2 et 90 min. pour les compresseurs avec une pression de fonctionnement de 23 MPa (230 kgf / cm2).

2.2.27. Le séchage de l'air comprimé pour les appareils de commutation doit être effectué de manière thermodynamique.

Le degré de séchage requis de l'air comprimé est assuré lorsque le rapport de la différence entre le compresseur nominal et la pression de service nominale des appareils de commutation est d'au moins deux - pour les appareils avec une pression de service nominale de 2 MPa (20 kgf / cm2) et au moins quatre - pour les appareils avec une pression de service nominale (2,6 - 4,0) MPa (26 - 40 kgf / cm2).

2.2.28. L'humidité des collecteurs d'air avec une pression de compresseur (4,0 - 4,5) MPa (40 - 45) kgf / cm2 doit être éliminée au moins une fois tous les 3 jours.

Les fonds des collecteurs d'air et de la vanne de vidange doivent être isolés et équipés d'un appareil de chauffage électrique qui s'enclenche lorsque l'humidité est déshumidifiée pendant le temps nécessaire à la fonte de la glace aux températures extérieures négatives.

L'élimination de l'humidité des collecteurs de condensats des groupes de cylindres avec une pression de 23 MPa (230 kgf / cm2) doit être effectuée automatiquement à chaque démarrage du compresseur. Pour éviter le gel de l'humidité, les parties inférieures des bouteilles et des pièges à condensats doivent être placées dans une chambre isolante avec une résistance électrique, à l'exception des bouteilles installées après les unités de purification d'air comprimé (ci-après dénommées CWA). La purge du séparateur d'humidité BOV doit être effectuée au moins 3 fois par jour.

Le contrôle du degré de séchage - le point de rosée de l'air à la sortie du CWA - doit être effectué une fois par jour. Le point de rosée ne doit pas être supérieur à moins 50 degrés. C à une température ambiante positive et non supérieure à moins 40 degrés. C - pour négatif.

2.2.29. L'inspection interne et les essais hydrauliques des collecteurs d'air et des cylindres de pression des compresseurs doivent être effectués conformément aux exigences établies. L'inspection interne des réservoirs pour les commutateurs d'air et d'autres dispositifs doit être effectuée pendant les réparations majeures.

Les essais hydrauliques des réservoirs des commutateurs pneumatiques doivent être effectués dans les cas où, lors de l'inspection, des défauts sont détectés qui font douter de la résistance des réservoirs.

Surfaces internes les réservoirs doivent avoir un revêtement anticorrosion.

2.2.30. L'air comprimé utilisé dans les commutateurs d'air et les variateurs d'autres appareils de commutation doit être nettoyé des impuretés mécaniques à l'aide de filtres installés dans les armoires de distribution de chaque commutateur d'air ou sur le conduit d'air alimentant le variateur de chaque appareil.

Après l'achèvement de l'installation du réseau de traitement d'air, tous les conduits d'air doivent être purgés avant le remplissage initial des réservoirs des commutateurs d'air et des entraînements des autres appareils.

Pour éviter la contamination de l'air comprimé pendant le fonctionnement, des purges doivent être effectuées :

conduits d'air principaux à une température ambiante positive - au moins une fois tous les 2 mois;

conduits d'air (robinets du réseau) vers l'armoire électrique et de l'armoire vers les réservoirs de chaque pôle des interrupteurs et entraînements des autres appareils avec leur déconnexion de l'appareil - après chaque révision majeure de l'appareil;

réservoirs d'interrupteurs pneumatiques - après chaque maintenance, ainsi qu'en violation des modes de fonctionnement des stations de compression.

2.2.31. Aux commutateurs d'air, le fonctionnement de la ventilation des cavités internes des isolateurs (pour les commutateurs avec indicateurs) doit être vérifié périodiquement.

La fréquence des contrôles doit être établie en fonction des recommandations des fabricants.

2.2.32. L'hygrométrie du gaz SF6 dans l'appareillage, les disjoncteurs SF6 doivent être surveillés une première fois au plus tard une semaine après le remplissage des équipements en gaz SF6, puis 2 fois par an (en hiver et en été).

2.2.33. Le contrôle de la concentration de gaz SF6 dans les locaux de l'appareillage et de l'appareillage doit être effectué à l'aide de détecteurs de fuites spéciaux à une hauteur de 10 à 15 cm du niveau du sol.

La concentration de gaz SF6 dans la pièce doit être dans les limites spécifiées dans les instructions des fabricants d'équipements.

Le contrôle doit être effectué selon le calendrier approuvé par le responsable technique du Consommateur.

2.2.34. Les fuites de gaz SF6 ne doivent pas dépasser 3 % de la masse totale par an. Il est nécessaire de prendre des mesures pour remplir les réservoirs de gaz SF6 lorsque sa pression s'écarte de la pression nominale.

Il est interdit d'effectuer des opérations avec des interrupteurs sous pression réduite de gaz SF6.

2.2.35. Les chambres de coupure sous vide (ci-après dénommées KDV) doivent être testées en volumes et en temps, établi par des instructions usines - fabricants d'interrupteurs.

Lors du test du KDV avec une tension accrue avec une valeur d'amplitude supérieure à 20 kV, il est nécessaire d'utiliser un écran pour se protéger contre les rayonnements X émergents.

2.2.36. La vérification des chambres d'amortissement des interrupteurs-sectionneurs, l'établissement du degré d'usure des inserts d'extinction d'arc générateurs de gaz et la combustion des contacts d'extinction d'arc fixes est effectué périodiquement à l'heure établie par le responsable de l'installation électrique. installations, en fonction de la fréquence de manœuvre des disjoncteurs.

2.2.37. Le drainage de l'humidité des réservoirs des commutateurs d'huile doit être effectué 2 fois par an - au printemps avec l'apparition de températures positives et à l'automne avant l'apparition de températures négatives.

2.2.38. Les contrôles, mesures et tests préventifs des équipements RF doivent être effectués dans les volumes et dans les délais prévus par les normes de test des équipements électriques (Annexe 3).

2.2.39. L'inspection de l'appareillage sans arrêt doit être effectuée :

dans des installations où le personnel est constamment occupé - au moins 1 fois par jour ; dans l'obscurité pour détecter les décharges, traitement corona - au moins une fois par mois;

dans les installations sans personnel de service constant - au moins 1 fois par mois, et aux points de transformation et de distribution - au moins 1 fois tous les 6 mois.

En cas de météo défavorable (gros brouillard, grésil, verglas, etc.) ou de forte pollution au niveau de l'appareillage, des inspections complémentaires doivent être organisées.

Tous les défauts constatés doivent être enregistrés dans le journal des défauts et dysfonctionnements de l'équipement et, en outre, les informations les concernant doivent être signalées au responsable de l'installation électrique.

Les défauts constatés doivent être éliminés dans les plus brefs délais.

2.2.40. Lors de l'examen de la centrale à réacteurs, une attention particulière doit être accordée aux éléments suivants :

l'état de la pièce, la facilité d'entretien des portes et des fenêtres, l'absence de fuites dans le toit et les plafonds intermédiaires, la présence et la facilité d'entretien des serrures ;

l'état de fonctionnement des réseaux de chauffage et de ventilation, d'éclairage et de mise à la terre ;

disponibilité de matériel d'extinction d'incendie;

disponibilité d'équipements de protection testés;

dotation en trousse médicale;

niveau et température d'huile, absence de fuites dans les appareils ;

état des contacts, interrupteurs du tableau basse tension;

l'intégrité des scellés aux compteurs ;

état de l'isolation (poussière, fissures, décharges, etc.) ;

absence d'endommagement et de traces de corrosion, de vibrations et de craquements dans les équipements SF6 ;

fonctionnement du système d'alarme ;

pression d'air dans les réservoirs des commutateurs pneumatiques;

pression d'air comprimé dans les réservoirs des actionneurs pneumatiques des interrupteurs ;

pas de fuites d'air ;

l'état de fonctionnement et l'exactitude des lectures des indicateurs de position des interrupteurs ;

la présence de ventilation des pôles des commutateurs d'air;

aucune fuite d'huile des condensateurs des diviseurs de tension capacitifs des commutateurs pneumatiques ;

le fonctionnement des appareils de chauffage électrique pendant la saison froide;

étanchéité de la fermeture de l'armoire de commande;

possibilité d'accès facile aux appareils de commutation, etc.

2.2.41. La remise en état des équipements de la centrale doit être effectuée dans les termes suivants :

disjoncteurs à huile - une fois tous les 6 à 8 ans lors de la surveillance des caractéristiques du disjoncteur avec entraînement pendant la période de révision ;

interrupteurs-sectionneurs, sectionneurs et couteaux de mise à la terre - une fois tous les 4 à 8 ans (selon caractéristiques de conception);

commutateurs pneumatiques - une fois tous les 4 à 6 ans ;

séparateurs et courts-circuits avec un couteau ouvert et leurs entraînements - une fois tous les 2 à 3 ans;

compresseurs - une fois tous les 2 à 3 ans ;

SIG - une fois tous les 10 à 12 ans ;

Disjoncteurs SF6 et à vide - une fois tous les 10 ans ;

chefs d'orchestre - une fois tous les 8 ans;

tous les appareils et compresseurs - après épuisement de la ressource, quelle que soit la durée de fonctionnement.

La première révision de l'équipement installé doit être effectuée dans le délai spécifié dans la documentation technique du fabricant.

Les sectionneurs intérieurs doivent être réparés au besoin.

Les équipements RI sont également réparés au besoin, en tenant compte des résultats des tests et inspections préventifs.

La fréquence des réparations peut être modifiée en fonction de l'expérience d'exploitation par décision du responsable technique du Consommateur.

Des réparations extraordinaires sont effectuées en cas de défaillance de l'équipement, ainsi qu'après épuisement de la ressource de commutation ou mécanique.

Chapitre 2.2. APPAREILS DE COMMUTATION ET SOUS-STATIONS

2.2.1. Ce chapitre s'applique aux appareillages et sous-stations des consommateurs avec une tension de 0,4 à 220 kV.

2.2.2. Le local de l'appareillage du consommateur, attenant aux locaux appartenant à des organismes tiers, et disposant d'équipements sous tension, doit en être isolé. Il doit avoir une sortie verrouillable séparée.

Les équipements de l'EF entretenus par les Consommateurs et utilisés par le fournisseur d'énergie doivent être contrôlés sur la base des instructions convenues entre le Consommateur et le fournisseur d'énergie.

2.2.3. Dans les locaux de l'appareillage, les portes et fenêtres doivent toujours être fermées, et les ouvertures dans les cloisons entre les appareils contenant de l'huile doivent être obturées. Toutes les ouvertures dans les passages de câbles sont scellées. Pour empêcher l'entrée d'animaux et d'oiseaux, toutes les ouvertures et ouvertures dans les murs extérieurs des locaux sont scellées ou fermées avec des filets d'un maillage (1 × 1) cm.

2.2.4. Les parties sous tension des ballasts et des dispositifs de protection doivent être protégées contre tout contact accidentel. Dans les locaux spéciaux (machines électriques, tableaux, postes de commande, etc.), l'installation ouverte d'appareils sans capots de protection est autorisée.

Tous les appareillages (blindages, ensembles, etc.) installés à l'extérieur des locaux électriques doivent avoir des dispositifs de verrouillage qui empêchent le personnel non électricien d'y accéder.

2.2.5. Les équipements électriques des appareillages de tous types et de toutes tensions doivent satisfaire aux conditions de fonctionnement aussi bien dans des conditions normales que lors de courts-circuits, de surtensions et de surcharges.

La classe d'isolement des équipements électriques doit correspondre à la tension nominale du réseau et les dispositifs de protection contre les surtensions doivent correspondre au niveau d'isolement des équipements électriques.

2.2.6. Lorsque des équipements électriques sont situés dans une zone à atmosphère polluée, des mesures doivent être prises pour assurer la fiabilité de l'isolation :

- dans les appareillages ouverts (ci-après - OSU) - renforcement, lavage, nettoyage, revêtement avec des pâtes hydrophobes;

- dans les appareillages fermés (ci-après - appareillage fermé) - protection contre la pénétration de poussière et de gaz nocifs;

- dans les appareillages extérieurs complets - scellement des armoires et traitement de l'isolation avec des pâtes hydrophobes.

2.2.7. L'échauffement par le courant induit des structures situées à proximité des parties sous tension traversées par le courant, et accessibles au toucher du personnel, ne doit pas être supérieur à 50 degrés. AVEC.

2.2.8. La température de l'air à l'intérieur de l'appareillage de commutation intérieur en été ne doit pas dépasser 40 degrés. C. Si elle augmente, des mesures doivent être prises pour réduire la température de l'équipement ou pour refroidir l'air.

La température de l'air dans la salle de la station de compression doit être maintenue entre (10 et 35) degrés. AVEC; dans la salle des appareils de commutation complets à gaz (ci-après - GIS) - dans les limites (1 - 40) deg. AVEC.

La température des connexions amovibles des jeux de barres dans l'appareillage doit être surveillée selon le programme approuvé.

2.2.9. Les distances entre les parties actives de l'appareillage extérieur et les arbres et les grands buissons doivent être telles que la possibilité de chevauchement soit exclue.

2.2.10. Le revêtement de sol dans l'appareillage de commutation intérieur, l'appareillage de commutation et l'appareillage de commutation doit être tel qu'il ne se forme pas de poussière de ciment.

Les locaux destinés à l'installation des cellules de l'appareillage complet à isolation gazeuse (ci-après - GIS), ainsi qu'à leur révision avant installation et réparation, doivent être isolés de la rue et des autres locaux. Les murs, les sols et les plafonds doivent être peints avec une peinture anti-poussière.

Les locaux doivent être nettoyés à l'aide d'une méthode humide ou sous vide. Les locaux doivent être équipés d'une ventilation d'alimentation et d'extraction avec aspiration d'air par le bas. L'air de ventilation d'alimentation doit passer à travers des filtres pour empêcher la poussière de pénétrer dans la pièce.

2.2.11. Les chemins de câbles et les chemins de câbles de terre des appareillages extérieurs et intérieurs doivent être recouverts de plaques ignifuges, et les endroits où les câbles sortent des chemins de câbles, des chemins de câbles, des sols et des transitions entre les compartiments de câbles doivent être scellés avec un matériau ignifuge.

Les tunnels, les sous-sols, les canaux doivent être maintenus propres et les dispositifs de drainage doivent assurer un drainage sans entrave de l'eau.

Les réservoirs d'huile, le lit de gravier, les drains et les sorties d'huile doivent être maintenus en bon état.

2.2.12. Le niveau d'huile dans les commutateurs d'huile, les transformateurs de mesure et les traversées doit rester dans l'échelle de la jauge d'huile aux températures ambiantes maximale et minimale.

L'huile des bagues qui fuient doit être protégée de l'humidité et de l'oxydation.

2.2.13. Les routes permettant aux véhicules d'approcher l'appareillage et les sous-stations doivent être en bon état.

Les endroits où il est permis de déplacer des véhicules par des canaux câblés doivent être signalés par un panneau.

2.2.14. Toutes les touches, boutons et boutons de commande doivent avoir des inscriptions indiquant l'opération à laquelle ils sont destinés (« Activer », « Désactiver », « Diminuer », « Ajouter », etc.).

Les lampes de signalisation et les dispositifs de signalisation doivent comporter des inscriptions indiquant la nature du signal ("Activé", "Désactivé", "Surchauffe", etc.).

2.2.15. Les interrupteurs et leurs entraînements doivent avoir des indicateurs de position d'ouverture et de fermeture.

Sur les interrupteurs avec lecteur intégré ou avec un lecteur situé à proximité immédiate de l'interrupteur et non séparé de celui-ci par une clôture opaque solide (mur), il est permis d'installer un indicateur - sur l'interrupteur ou sur le lecteur. Sur les interrupteurs dont les contacts extérieurs indiquent clairement la position marche, la présence d'un pointeur sur l'interrupteur et le variateur intégré ou non clôturé est facultative.

Les entraînements des sectionneurs, couteaux de mise à la terre, séparateurs, courts-circuits et autres équipements, séparés de l'appareil par une paroi, doivent avoir des indicateurs de positions ouverte et fermée.

Tous les entraînements pour sectionneurs, séparateurs, courts-circuits, couteaux de mise à la terre qui n'ont pas de clôtures doivent avoir des dispositifs pour les verrouiller à la fois en position marche et arrêt.

Les appareillages équipés d'interrupteurs à ressort doivent être complétés par des dispositifs de remontage du mécanisme à ressort.

2.2.16. Le personnel desservant la centrale doit disposer d'une documentation sur les modes de fonctionnement admissibles en conditions normales et d'urgence.

Le personnel de service doit disposer d'une réserve de fusibles calibrés. L'utilisation de fusibles non calibrés n'est pas autorisée. Les fusibles doivent correspondre au type de fusibles.

L'état de fonctionnement des éléments de réserve de l'appareillage (transformateurs, interrupteurs, bus, etc.) doit être vérifié régulièrement par mise sous tension dans les délais fixés par les prescriptions locales.

2.2.17. L'équipement de commutation doit être périodiquement nettoyé de la poussière et de la saleté.

Le temps de nettoyage est fixé par le responsable de l'installation électrique, en tenant compte des conditions locales.

Le nettoyage des locaux de l'appareillage et le nettoyage des équipements électriques doivent être effectués par du personnel formé dans le respect des règles de sécurité.

2.2.18. Les dispositifs de verrouillage des appareillages, à l'exception des dispositifs mécaniques, doivent être scellés de façon permanente. Le personnel effectuant des opérations de commutation n'est pas autorisé à débloquer ces appareils sans autorisation.

2.2.19. Pour appliquer la mise à la terre dans un appareillage de commutation avec une tension supérieure à 1000 V, des couteaux de mise à la terre fixes doivent, en règle générale, être utilisés.

Les poignées des entraînements des couteaux de mise à la terre doivent être peintes en rouge et les entraînements des couteaux de mise à la terre, en règle générale, en noir. Les opérations avec entraînement manuel des appareils doivent être effectuées dans le respect des règles de sécurité.

En l'absence de couteaux de mise à la terre fixes, les emplacements de connexion de la mise à la terre portable aux pièces sous tension et au dispositif de mise à la terre doivent être préparés et marqués.

2.2.20. Sur les portes et les parois intérieures des chambres de l'appareillage intérieur, l'équipement de l'appareillage extérieur, les parties avant et intérieures des appareillages intérieurs et extérieurs, les assemblages, ainsi que sur les faces avant et arrière des panneaux, des inscriptions doivent être faites indiquant le but des connexions et leur nom de répartiteur.

Sur les portes de l'EF, il devrait y avoir des affiches d'avertissement et des panneaux de la forme établie.

Les plaques à fusibles et (ou) les fusibles des connexions doivent avoir des inscriptions indiquant le courant nominal du fusible.

2.2.21. L'appareillage doit contenir des équipements de protection électrique et des équipements de protection individuelle (conformément aux normes de compléter avec des équipements de protection), des équipements de protection anti-incendie et auxiliaires (sable, extincteurs) et des moyens de premiers secours aux victimes d'accidents.

Pour les RC desservis par les brigades opérationnelles de campagne (ci-après dénommées ATS), l'équipement de protection peut se trouver à l'ATS.

2.2.22. Armoires avec équipements pour la protection et l'automatisation des relais, les communications et la télémécanique, les armoires de commande et les armoires de distribution des commutateurs d'air, ainsi que les armoires pour les entraînements des commutateurs d'huile, les séparateurs, les courts-circuits et les entraînements motorisés des sectionneurs installés dans l'appareillage, dans lesquels l'air la température peut être inférieure à la valeur admissible, doit avoir des appareils de chauffage électriques.

L'allumage et l'extinction des radiateurs électriques doivent, en règle générale, être effectués automatiquement. Le système d'allumage et d'extinction automatique des radiateurs électriques doit également prévoir une surveillance constante de leur intégrité avec le transfert d'informations vers le panneau de commande local et (ou) la console de répartition.

Les commutateurs d'huile doivent être équipés de dispositifs de chauffage électrique pour les fonds des réservoirs et des boîtiers, qui sont activés lorsque la température ambiante descend en dessous du niveau admissible. Les températures auxquelles la mise en service et la mise hors service des radiateurs électriques doivent être effectuées sont établies par les instructions locales, en tenant compte des instructions des fabricants d'équipements électriques.

2.2.23. Les réservoirs des commutateurs pneumatiques et autres appareils, ainsi que les collecteurs d'air et les cylindres doivent répondre aux exigences établies.

2.2.24. Les joints de pivot, les paliers et les surfaces de frottement des mécanismes des interrupteurs, sectionneurs, séparateurs, les courts-circuits et leurs entraînements doivent être lubrifiés avec des graisses à faible point de congélation, et les amortisseurs à huile des interrupteurs et autres dispositifs doivent être remplis d'huile dont la température de congélation doit être d'au moins 20 degrés. C en dessous de la température extérieure minimale en hiver.

2.2.25. Les automatismes, protections et signalisations de la centrale de traitement d'air, ainsi que les soupapes de sécurité, doivent être systématiquement vérifiés et réglés selon les prescriptions des instructions du constructeur.

2.2.26. Le temps entre l'arrêt et le démarrage ultérieur des compresseurs en fonctionnement (pause de non-fonctionnement) doit être d'au moins 60 minutes. pour les compresseurs avec une pression de service de 4,0 - 4,5 MPa (40 - 45 kgf / cm2) et au moins 90 min. pour les compresseurs avec une pression de fonctionnement de 23 MPa (230 kgf / cm2).

La reconstitution du débit d'air par des compresseurs en fonctionnement ne doit pas être assurée plus de 30 minutes. pour compresseurs avec pression de service (4,0 - 4,5) MPa (40 - 45) kgf / cm2 et 90 min. pour les compresseurs avec une pression de fonctionnement de 23 MPa (230 kgf / cm2).

2.2.27. Le séchage de l'air comprimé pour les appareils de commutation doit être effectué de manière thermodynamique.

Le degré de séchage requis de l'air comprimé est assuré lorsque le rapport de la différence entre le compresseur nominal et la pression de service nominale des appareils de commutation est d'au moins deux - pour les appareils avec une pression de service nominale de 2 MPa (20 kgf / cm2) et au moins quatre - pour les appareils avec une pression de service nominale (2,6 - 4,0) MPa (26 - 40 kgf / cm2).

2.2.28. L'humidité des collecteurs d'air avec une pression de compresseur (4,0 - 4,5) MPa (40 - 45) kgf / cm2 doit être éliminée au moins une fois tous les 3 jours.

Les fonds des collecteurs d'air et de la vanne de vidange doivent être isolés et équipés d'un appareil de chauffage électrique qui s'enclenche lorsque l'humidité est déshumidifiée pendant le temps nécessaire à la fonte de la glace aux températures extérieures négatives.

L'élimination de l'humidité des collecteurs de condensats des groupes de cylindres avec une pression de 23 MPa (230 kgf / cm2) doit être effectuée automatiquement à chaque démarrage du compresseur. Pour éviter le gel de l'humidité, les parties inférieures des bouteilles et des pièges à condensats doivent être placées dans une chambre isolante avec une résistance électrique, à l'exception des bouteilles installées après les unités de purification d'air comprimé (ci-après dénommées CWA). La purge du séparateur d'humidité BOV doit être effectuée au moins 3 fois par jour.

Vérification du degré de séchage - le point de rosée de l'air à la sortie du CWA doit être effectué une fois par jour. Le point de rosée ne doit pas être supérieur à moins 50 degrés. C à une température ambiante positive et non supérieure à moins 40 degrés. C - pour négatif.

2.2.29. L'inspection interne et les essais hydrauliques des collecteurs d'air et des cylindres de pression des compresseurs doivent être effectués conformément aux exigences établies. L'inspection interne des réservoirs pour les commutateurs d'air et d'autres dispositifs doit être effectuée pendant les réparations majeures.

Les essais hydrauliques des réservoirs des commutateurs pneumatiques doivent être effectués dans les cas où, lors de l'inspection, des défauts sont détectés qui font douter de la résistance des réservoirs.

Les surfaces intérieures des réservoirs doivent avoir un revêtement anti-corrosion.

2.2.30. L'air comprimé utilisé dans les commutateurs d'air et les variateurs d'autres appareils de commutation doit être nettoyé des impuretés mécaniques à l'aide de filtres installés dans les armoires de distribution de chaque commutateur d'air ou sur le conduit d'air alimentant le variateur de chaque appareil.

Après l'achèvement de l'installation du réseau de traitement d'air, tous les conduits d'air doivent être purgés avant le remplissage initial des réservoirs des commutateurs d'air et des entraînements des autres appareils.

Pour éviter la contamination de l'air comprimé pendant le fonctionnement, des purges doivent être effectuées :

- conduits d'air principaux à une température ambiante positive - au moins une fois tous les 2 mois;

- conduits d'air (robinets du réseau) vers l'armoire électrique et de l'armoire vers les réservoirs de chaque pôle des interrupteurs et entraînements des autres appareils avec leur déconnexion de l'appareil - après chaque révision majeure de l'appareil;

- réservoirs de commutateurs d'air - après chaque réparation majeure et en cours, ainsi qu'en cas de violation des modes de fonctionnement des stations de compression.

2.2.31. Aux commutateurs d'air, le fonctionnement de la ventilation des cavités internes des isolateurs (pour les commutateurs avec indicateurs) doit être vérifié périodiquement.

La fréquence des contrôles doit être établie en fonction des recommandations des fabricants.

2.2.32. L'hygrométrie du gaz SF6 dans l'appareillage, les disjoncteurs SF6 doivent être surveillés une première fois au plus tard une semaine après le remplissage des équipements en gaz SF6, puis 2 fois par an (en hiver et en été).

2.2.33. Le contrôle de la concentration de gaz SF6 dans les locaux de l'appareillage et de l'appareillage doit être effectué à l'aide de détecteurs de fuites spéciaux à une hauteur de 10 à 15 cm du niveau du sol.

La concentration de gaz SF6 dans la pièce doit être dans les limites spécifiées dans les instructions des fabricants d'équipements.

Le contrôle doit être effectué selon le calendrier approuvé par le responsable technique du Consommateur.

2.2.34. Les fuites de gaz SF6 ne doivent pas dépasser 3 % de la masse totale par an. Il est nécessaire de prendre des mesures pour remplir les réservoirs de gaz SF6 lorsque sa pression s'écarte de la pression nominale.

Il est interdit d'effectuer des opérations avec des interrupteurs sous pression réduite de gaz SF6.

2.2.35. Les chambres de coupure sous vide (ci-après dénommées KDV) doivent être testées dans les volumes et dans les délais fixés par les instructions des fabricants de disjoncteurs.

Lors du test du KDV avec une tension accrue avec une valeur d'amplitude supérieure à 20 kV, il est nécessaire d'utiliser un écran pour se protéger contre les rayonnements X émergents.

2.2.36. La vérification des chambres d'amortissement des interrupteurs-sectionneurs, l'établissement du degré d'usure des inserts d'extinction d'arc générateurs de gaz et la combustion des contacts d'extinction d'arc fixes est effectué périodiquement à l'heure établie par le responsable de l'installation électrique. installations, en fonction de la fréquence de manœuvre des disjoncteurs.

2.2.37. Le drainage de l'humidité des réservoirs des commutateurs d'huile doit être effectué 2 fois par an - au printemps avec l'apparition de températures positives et à l'automne avant l'apparition de températures négatives.

2.2.38. Les contrôles, mesures et tests préventifs des équipements RF doivent être effectués dans les volumes et dans les délais prévus par les normes de test des équipements électriques (Annexe 3).

2.2.39. L'inspection de l'appareillage sans arrêt doit être effectuée :

- dans des installations où le personnel est constamment occupé - au moins 1 fois par jour ; dans l'obscurité pour détecter les décharges, traitement corona - au moins une fois par mois;

- dans les installations sans personnel de service constant - au moins 1 fois par mois, et aux points de transformation et de distribution - au moins 1 fois tous les 6 mois.

En cas de météo défavorable (gros brouillard, grésil, verglas, etc.) ou de forte pollution au niveau de l'appareillage, des inspections complémentaires doivent être organisées.

Tous les défauts constatés doivent être enregistrés dans le journal des défauts et dysfonctionnements de l'équipement et, en outre, les informations les concernant doivent être signalées au responsable de l'installation électrique.

Les défauts constatés doivent être éliminés dans les plus brefs délais.

2.2.40. Lors de l'examen de la centrale à réacteurs, une attention particulière doit être accordée aux éléments suivants :

- l'état de la pièce, la facilité d'entretien des portes et des fenêtres, l'absence de fuites dans le toit et les plafonds intermédiaires, la présence et la facilité d'entretien des serrures ;

- l'état de fonctionnement des réseaux de chauffage et de ventilation, d'éclairage et de mise à la terre ;

- disponibilité de matériel d'extinction d'incendie;

- disponibilité d'équipements de protection testés;

- dotation en trousse médicale;

- niveau et température d'huile, absence de fuites dans les appareils ;

- état des contacts, interrupteurs du tableau basse tension;

- l'intégrité des scellés aux compteurs ;

- état de l'isolation (poussière, fissures, décharges, etc.) ;

- absence d'endommagement et de traces de corrosion, de vibrations et de craquements dans les équipements SF6 ;

- fonctionnement du système d'alarme ;

- pression d'air dans les réservoirs des commutateurs pneumatiques;

- pression d'air comprimé dans les réservoirs des actionneurs pneumatiques des interrupteurs ;

- pas de fuites d'air ;

- l'état de fonctionnement et l'exactitude des lectures des indicateurs de position des interrupteurs ;

- la présence de ventilation des pôles des commutateurs d'air;

- aucune fuite d'huile des condensateurs des diviseurs de tension capacitifs des commutateurs pneumatiques ;

- le fonctionnement des appareils de chauffage électrique pendant la saison froide;

- étanchéité de la fermeture de l'armoire de commande;

- possibilité d'accès facile aux appareils de commutation, etc.

2.2.41. La remise en état des équipements de la centrale doit être effectuée dans les termes suivants :

- disjoncteurs à huile - une fois tous les 6 à 8 ans lors de la surveillance des caractéristiques du disjoncteur avec entraînement pendant la période de révision ;

- interrupteurs de charge, sectionneurs et couteaux de mise à la terre - une fois tous les 4 à 8 ans (selon les caractéristiques de conception) ;

- commutateurs pneumatiques - une fois tous les 4 à 6 ans ;

- séparateurs et courts-circuits avec un couteau ouvert et leurs entraînements - une fois tous les 2 à 3 ans;

- compresseurs - une fois tous les 2 à 3 ans ;

- SIG - une fois tous les 10 à 12 ans ;

- Disjoncteurs SF6 et à vide - une fois tous les 10 ans ;

- chefs d'orchestre - une fois tous les 8 ans;

- tous les appareils et compresseurs - après épuisement de la ressource, quelle que soit la durée de fonctionnement.

La première révision de l'équipement installé doit être effectuée dans le délai spécifié dans la documentation technique du fabricant.

Les sectionneurs intérieurs doivent être réparés au besoin.

Les équipements RI sont également réparés au besoin, en tenant compte des résultats des tests et inspections préventifs.

La fréquence des réparations peut être modifiée, en fonction de l'expérience d'exploitation, par décision du responsable technique du Consommateur.

Des réparations extraordinaires sont effectuées en cas de défaillance de l'équipement, ainsi qu'après épuisement de la ressource de commutation ou mécanique.

2.2.1. Ce chapitre s'applique aux appareillages et sous-stations des consommateurs avec une tension de 0,4 à 220 kV.

2.2.2. Le local de l'appareillage du consommateur, attenant aux locaux appartenant à des organismes tiers, et disposant d'équipements sous tension, doit en être isolé. Il doit avoir une sortie verrouillable séparée.

Les équipements de l'EF entretenus par les Consommateurs et utilisés par le fournisseur d'énergie doivent être contrôlés sur la base des instructions convenues entre le Consommateur et le fournisseur d'énergie.

2.2.3. Dans les locaux de l'appareillage, les portes et fenêtres doivent toujours être fermées, et les ouvertures dans les cloisons entre les appareils contenant de l'huile doivent être obturées. Toutes les ouvertures dans les passages de câbles sont scellées. Pour empêcher l'entrée d'animaux et d'oiseaux, toutes les ouvertures et ouvertures dans les murs extérieurs des locaux sont scellées ou fermées avec des filets d'un maillage de (1 x 1) cm.

2.2.4. Les parties sous tension des ballasts et des dispositifs de protection doivent être protégées contre tout contact accidentel. Dans les locaux spéciaux (machines électriques, tableaux, postes de commande, etc.), l'installation ouverte d'appareils sans capots de protection est autorisée.

Tous les appareillages (blindages, ensembles, etc.) installés à l'extérieur des locaux électriques doivent avoir des dispositifs de verrouillage qui empêchent le personnel non électricien d'y accéder.

2.2.5. Les équipements électriques des appareillages de tous types et de toutes tensions doivent satisfaire aux conditions de fonctionnement aussi bien dans des conditions normales que lors de courts-circuits, de surtensions et de surcharges.

La classe d'isolement des équipements électriques doit correspondre à la tension nominale du réseau et les dispositifs de protection contre les surtensions doivent correspondre au niveau d'isolement des équipements électriques.

2.2.6. Lorsque des équipements électriques sont situés dans une zone à atmosphère polluée, des mesures doivent être prises pour assurer la fiabilité de l'isolation :

Dans les appareillages ouverts (ci-après - OSU) - renforcement, lavage, nettoyage, revêtement avec des pâtes hydrophobes;

Dans les appareillages fermés (ci-après - ZRU) - protection contre la pénétration de poussière et de gaz nocifs;

Dans les appareillages extérieurs - scellement des armoires et traitement de l'isolation avec des pâtes hydrophobes.

2.2.7. L'échauffement par le courant induit des structures situées à proximité des parties sous tension traversées par le courant, et accessibles au toucher du personnel, ne doit pas être supérieur à 50 degrés. AVEC.

2.2.8. La température de l'air à l'intérieur de l'appareillage de commutation intérieur en été ne doit pas dépasser 40 degrés. C. Si elle augmente, des mesures doivent être prises pour réduire la température de l'équipement ou pour refroidir l'air.

La température de l'air dans la salle de la station de compression doit être maintenue entre (10 et 35) degrés. AVEC; dans la salle des appareillages de commutation complets à isolation gazeuse (ci-après - GIS) - dans les limites (1 - 40) deg. AVEC.

La température des connexions amovibles des jeux de barres dans l'appareillage doit être surveillée selon le programme approuvé.

2.2.9. Les distances entre les parties actives de l'appareillage extérieur et les arbres et les grands buissons doivent être telles que la possibilité de chevauchement soit exclue.

2.2.10. Le revêtement de sol dans l'appareillage de commutation intérieur, l'appareillage de commutation et l'appareillage de commutation doit être tel qu'il ne se forme pas de poussière de ciment.

Les locaux destinés à l'installation des cellules de l'appareillage complet à isolation gazeuse (ci-après - GIS), ainsi qu'à leur révision avant installation et réparation, doivent être isolés de la rue et des autres locaux. Les murs, les sols et les plafonds doivent être peints avec une peinture anti-poussière.

Les locaux doivent être nettoyés à l'aide d'une méthode humide ou sous vide. Les locaux doivent être équipés d'une ventilation d'alimentation et d'extraction avec aspiration d'air par le bas. L'air de ventilation d'alimentation doit passer à travers des filtres pour empêcher la poussière de pénétrer dans la pièce.

2.2.11. Les chemins de câbles et les chemins de câbles de terre des appareillages extérieurs et intérieurs doivent être recouverts de plaques ignifuges, et les endroits où les câbles sortent des chemins de câbles, des chemins de câbles, des sols et des transitions entre les compartiments de câbles doivent être scellés avec un matériau ignifuge.

Les tunnels, les sous-sols, les canaux doivent être maintenus propres et les dispositifs de drainage doivent assurer un drainage sans entrave de l'eau.

Les réservoirs d'huile, le lit de gravier, les drains et les sorties d'huile doivent être maintenus en bon état.

2.2.12. Le niveau d'huile dans les commutateurs d'huile, les transformateurs de mesure et les traversées doit rester dans l'échelle de la jauge d'huile aux températures ambiantes maximale et minimale.

L'huile des bagues qui fuient doit être protégée de l'humidité et de l'oxydation.

2.2.13. Les routes permettant aux véhicules d'approcher l'appareillage et les sous-stations doivent être en bon état.

Les endroits où il est permis de déplacer des véhicules par des canaux câblés doivent être signalés par un panneau.

2.2.14. Toutes les touches, boutons et boutons de commande doivent comporter des inscriptions indiquant l'opération à laquelle ils sont destinés ("Activer", "Désactiver", "Diminuer", "Ajouter", etc.).

Les lampes de signalisation et les dispositifs de signalisation doivent comporter des inscriptions indiquant la nature du signal ("Activé", "Désactivé", "Surchauffe", etc.).

2.2.15. Les interrupteurs et leurs entraînements doivent avoir des indicateurs de position d'ouverture et de fermeture.

Sur les interrupteurs avec lecteur intégré ou avec un lecteur situé à proximité immédiate de l'interrupteur et non séparé de celui-ci par une clôture opaque solide (mur), il est permis d'installer un indicateur - sur l'interrupteur ou sur le lecteur. Sur les interrupteurs dont les contacts extérieurs indiquent clairement la position marche, la présence d'un pointeur sur l'interrupteur et le variateur intégré ou non clôturé est facultative.

Les entraînements des sectionneurs, couteaux de mise à la terre, séparateurs, courts-circuits et autres équipements, séparés de l'appareil par une paroi, doivent avoir des indicateurs de positions ouverte et fermée.

Tous les entraînements pour sectionneurs, séparateurs, courts-circuits, couteaux de mise à la terre qui n'ont pas de clôtures doivent avoir des dispositifs pour les verrouiller à la fois en position marche et arrêt.

Les appareillages équipés d'interrupteurs à ressort doivent être complétés par des dispositifs de remontage du mécanisme à ressort.

2.2.16. Le personnel desservant la centrale doit disposer d'une documentation sur les modes de fonctionnement admissibles en conditions normales et d'urgence.

Le personnel de service doit disposer d'une réserve de fusibles calibrés. L'utilisation de fusibles non calibrés n'est pas autorisée. Les fusibles doivent correspondre au type de fusibles.

L'état de fonctionnement des éléments de réserve de l'appareillage (transformateurs, interrupteurs, bus, etc.) doit être vérifié régulièrement par mise sous tension dans les délais fixés par les prescriptions locales.

2.2.17. L'équipement de commutation doit être périodiquement nettoyé de la poussière et de la saleté.

Le temps de nettoyage est fixé par le responsable de l'installation électrique, en tenant compte des conditions locales.

Le nettoyage des locaux de l'appareillage et le nettoyage des équipements électriques doivent être effectués par du personnel formé dans le respect des règles de sécurité.

2.2.18. Les dispositifs de verrouillage des appareillages, à l'exception des dispositifs mécaniques, doivent être scellés de façon permanente. Le personnel effectuant des opérations de commutation n'est pas autorisé à débloquer ces appareils sans autorisation.

2.2.19. Pour appliquer la mise à la terre dans un appareillage de commutation avec une tension supérieure à 1000 V, des couteaux de mise à la terre fixes doivent, en règle générale, être utilisés.

Les poignées des entraînements du couteau de mise à la terre doivent être peintes en rouge et les entraînements du couteau de mise à la terre, en règle générale, en noir. Les opérations avec entraînement manuel des appareils doivent être effectuées dans le respect des règles de sécurité.

En l'absence de couteaux de mise à la terre fixes, les emplacements de connexion de la mise à la terre portable aux pièces sous tension et au dispositif de mise à la terre doivent être préparés et marqués.

2.2.20. Sur les portes et les parois intérieures des chambres de l'appareillage intérieur, l'équipement de l'appareillage extérieur, les parties avant et intérieures des appareillages intérieurs et extérieurs, les assemblages, ainsi que sur les faces avant et arrière des panneaux, des inscriptions doivent être faites indiquant le but des connexions et leur nom de répartiteur.

Sur les portes de l'EF, il devrait y avoir des affiches d'avertissement et des panneaux de la forme établie.

Les plaques à fusibles et (ou) les fusibles des connexions doivent avoir des inscriptions indiquant le courant nominal du fusible.

2.2.21. L'appareillage doit contenir des équipements de protection électrique et des équipements de protection individuelle (conformément aux normes de compléter avec des équipements de protection), des équipements de protection anti-incendie et auxiliaires (sable, extincteurs) et des moyens de premiers secours aux victimes d'accidents.

Pour les RC desservis par les brigades opérationnelles sur le terrain (ci-après dénommées AOB), l'équipement de protection peut se trouver à l'ATS.

2.2.22. Armoires avec équipements pour la protection et l'automatisation des relais, les communications et la télémécanique, les armoires de commande et les armoires de distribution des commutateurs d'air, ainsi que les armoires pour les entraînements des commutateurs d'huile, les séparateurs, les courts-circuits et les entraînements motorisés des sectionneurs installés dans l'appareillage, dans lesquels l'air la température peut être inférieure à la valeur admissible, doit avoir des appareils de chauffage électriques.