Transformation des graines de tournesol. Transformation des graines de tournesol Production et culture des graines de tournesol

X caractéristiques des produits, des matières premières et des produits semi-finis. Les huiles végétales sont des mélanges complexes de substances organiques - lipides, isolés des tissus végétaux (tournesol, coton, lin, ricin, colza, arachides, olives, etc.). Les types d'huiles végétales suivants sont produits en Russie : raffinées (désodorisées et non -désodorisé), hydraté (grades les plus élevés, I et II), non raffiné (grades les plus élevés, I et II). Selon la norme, les indicateurs suivants sont déterminés organoleptiquement dans l'huile finie : transparence, odeur et goût, couleur et indice d'acide, humidité, présence de substances contenant du phosphore, indice d'iode et point d'éclair de l'huile d'extraction.

La composition des huiles végétales obtenues à partir de graines comprend 95...98 % de triglycérides, 1...2 % d'acides gras libres, 1...2 % de phospholipides, 0,3...0,1 % de stérols, ainsi que des caroténoïdes et des vitamines. Parmi les acides gras insaturés entrant dans la composition des huiles, les acides oléique, linoléique et linolénique prédominent, qui représentent 80 à 90 % de la teneur totale en acides gras. Ainsi, l'huile de tournesol contient 55 à 71 % d'acide linoléique et 20 à 40 % d'acide oléique.

Les matières premières pour la production d'huiles végétales sont principalement les graines d'oléagineux, ainsi que la pulpe des fruits de certaines plantes. En fonction de leur teneur en huile, les graines sont divisées en trois groupes : à haute teneur en huile (plus de 30 % - tournesol, arachides, colza), à teneur moyenne en huile (20...30 % - coton, lin) et à faible teneur en huile (jusqu'à 20 %. % - soja).

En Russie, la principale culture oléagineuse est le tournesol. Il appartient à la famille des Astéracées. Le genre tournesol compte 28 espèces, dont la plupart sont des plantes vivaces. Le tournesol oléagineux est une culture annuelle. Le fruit du tournesol est un akène allongé en forme de coin, constitué d'une peau (enveloppe) et d'une graine blanche (noyau), recouverte d'un tégument. L'enveloppe représente 22...56 % de la masse totale de l'akène. La teneur en huile des graines de tournesol dépasse 50 % et celle du noyau pur est de 70 %.

L'enveloppe séparée du noyau de tournesol est utilisée comme matière première pour la production de furfural. Le tourteau de tournesol (le reste de l’amande après pressage de l’huile) est l’un des types d’aliments les plus précieux pour les animaux de ferme. Les paniers de tournesol sont utilisés pour produire de la pectine et d'autres produits.

Caractéristiques de la production et de la consommation des produits finis. Dans la pratique de la production d'huiles végétales, il existe deux méthodes fondamentalement différentes pour extraire l'huile des matières premières contenant de l'huile végétale : l'extraction mécanique de l'huile - pressage et dissolution de l'huile dans des solvants organiques hautement volatils - extraction. Ces deux méthodes de production d’huiles végétales sont utilisées soit indépendamment, soit en combinaison l’une avec l’autre.

Actuellement, pour extraire l’huile, on utilise d’abord la méthode de pressage, dans laquelle on obtient les 3/4 de l’huile totale, puis la méthode d’extraction, qui extrait le reste de l’huile.

L'huile est pressée à l'aide de presses à vis fonctionnant en continu (prépresses et expulseurs). À mesure que la pression augmente, les particules de pulpe se rapprochent, l'huile est expulsée et le matériau pressé est compacté en une masse monolithique de gâteau (coquille). Dans ce cas, 5...8 % d'huile (en poids du tourteau) reste dans le tourteau.

Pendant le processus d'extraction, il ne reste pas plus de 0,8 à 1,2 % d'huile dans le résidu, appelé farine. Comme solvants, on utilise de l'essence d'extraction, de l'hexane, de l'acétone, du dichloroéthane, etc.. Il est préférable d'utiliser de l'essence avec un point d'ébullition compris entre 70 et 85 °C, ce qui permet de la distiller à partir de l'huile dans des conditions plus douces.

L'huile qui se trouve à la surface des cellules ouvertes s'y dissout facilement lorsqu'elle est lavée avec de l'essence. Une quantité importante d’huile se trouve à l’intérieur de cellules non ouvertes ou de cavités fermées (capsules).

L’extraction de cette huile nécessite la pénétration du solvant dans les cellules et les capsules et la libération du solvant dans l’environnement. Ce processus se produit en raison de la diffusion moléculaire et convective.

À la suite de l’extraction, on obtient une solution d’huile dans un solvant, appelée miscella, et une matière sans graisse, la farine. La concentration en huile dans le miscella est de 12 à 20 %.

Depuis l'extracteur (à vis ou à courroie), le miscella est envoyé en filtration pour en éliminer les impuretés mécaniques. Le miscella et la farine filtrés sont envoyés pour distillation des solvants. Cette opération est appelée distillation et se déroule en deux étapes. Tout d'abord, la majeure partie du solvant est distillée à 80...90 °C jusqu'à ce que la concentration en huile dans le miscella soit de 75...80 %. Ensuite, la distillation est effectuée sous vide à 110... 120 °C avec soufflage de vapeur chaude.

Le processus de purification de l’huile des groupes lipidiques et des impuretés indésirables est appelé raffinage. Le raffinage mécanique comprend diverses méthodes physiques : sédimentation, filtration et centrifugation. Hydratation de l'huile - traitement à l'eau pour précipiter les substances muqueuses et protéiques. Le raffinage alcalin est le traitement des huiles avec un alcali. Raffinage par adsorption (blanchiment) - élimination et clarification de l'huile avec des substances en poudre (adsorbants - argile, composés siliceux, gel de silice, charbons, etc.). La désodorisation est l'élimination de l'odeur désagréable de l'huile par distillation fractionnée basée sur les différences de points d'ébullition des triglycérides et des substances aromatisantes.

Étapes du processus technologique. La production d'huile végétale comprend les étapes suivantes :

Nettoyage et séchage des graines ;

Séparation du noyau pur et son broyage ;

Cuire à la vapeur et frire la pulpe ;

Extraction du pétrole (pressage et extraction) ;

Purification du pétrole (raffinage);

Emballage et stockage.

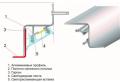

Caractéristiques des complexes d'équipements. La ligne commence par un ensemble d'équipements pour le nettoyage et le séchage des graines, composé de balances, silos, séparateurs, récupérateurs magnétiques, bacs d'alimentation et séchoirs.

Vient ensuite un ensemble d'équipements permettant de séparer le grain propre et de le broyer (broyeur à disques, vanneur par aspiration et machine à cinq rouleaux).

Le principal est un ensemble d'équipements pour la cuisson à la vapeur et la friture de la pulpe, constitué de torréfacteurs à vis ou à cuve.

Les principaux équipements de la ligne sont une presse à vis et un appareil d'extraction.

La dernière étape est un ensemble d'équipements de finition pour la ligne, composé de balances, de machines de conditionnement et pour la mise en caisses des paquets de beurre emballé.

Le schéma de la machine et du matériel de la ligne de production d'huile végétale à partir de graines de tournesol est illustré à la Fig.

Riz. Schéma des machines de la ligne de production d'huile de tournesol

Conception et principe de fonctionnement de la ligne. Les graines de tournesol arrivant pour un stockage à court terme dans le silo 2 sont pré-pesées sur la balance 1. Les graines peuvent contenir une grande quantité d'impuretés, c'est pourquoi avant le traitement elles sont nettoyées deux fois sur des séparateurs à deux et trois tamis 3 et 4, ainsi que comme sur un receveur magnétique 5. Impuretés d'origine végétale, séparées dans des séparateurs, collectées et utilisées dans la production d'aliments pour animaux.

Les graines débarrassées de leurs impuretés sont pesées sur une balance 6 et introduites dans une trémie d'alimentation 7, d'où elles sont transportées vers un séchoir à puits 8, composé de plusieurs zones. Les graines sont d'abord séchées puis refroidies. Lors du traitement thermique, leur humidité diminue de 9... 15 à 2...7 %. La température des graines pendant le séchage est d'environ 50 °C, après refroidissement de 35 °C. Les graines séchées sont contrôlées sur la balance 9, puis envoyées vers des silos 2 pour un stockage à long terme ou vers un bac intermédiaire 10 pour un traitement ultérieur.

Le traitement ultérieur des graines implique une séparation maximale de la coque du noyau. Ce processus implique deux opérations indépendantes : l'épluchage (décorticage) des graines et la séparation proprement dite de la coque de l'amande (vannage, séparation). Les graines sont décortiquées dans un broyeur à disques 11, d'où elles proviennent d'une trémie intermédiaire 10. Le Rushanka, obtenu à partir des graines après le broyeur, est un mélange constitué de particules de poids, de forme, de vent et de taille différents. Rushanka contient des grains entiers, leurs fragments, un certain nombre de particules de coquille de différentes tailles et formes et, enfin, des graines entières - nedorush. Par conséquent, pour séparer la coque du noyau, on utilise principalement des vanneuses par aspiration - des machines de tri par tamis à air. À partir d'une telle machine 12, le grain est introduit dans la trémie intermédiaire 13 et toutes les autres parties du mélange sont traitées pour séparer les grains entiers et les fragments de graines de tournesol, qui, avec les grains entiers, sont envoyés pour un traitement ultérieur.

Après pesée sur la balance 14, les grains de tournesol sont broyés sur une machine à cinq rouleaux 15. Le processus de broyage peut être effectué en une ou deux fois - préliminaire et final. Lors du broyage, la structure cellulaire des grains de tournesol est détruite, ce qui est nécessaire pour créer des conditions optimales pour l'extraction la plus complète et la plus rapide de l'huile lors d'un pressage ou d'une extraction ultérieure.

Le produit broyé - la pulpe - de la machine 15 entre dans la friteuse 16, dans laquelle, grâce au traitement humidité-chaleur, une plasticité optimale du produit est obtenue et des conditions sont créées pour faciliter l'extraction de l'huile sur les presses. Lors de la friture, la teneur en humidité de la pulpe diminue jusqu'à 5...7 % et la température monte jusqu'à 105...115 °C.

De la presse à vis 17, dans laquelle la pulpe est introduite après la friteuse, sortent deux produits : de l'huile contenant une quantité importante de particules d'amandes et donc purifiée dans le filtre-presse 18, et un tourteau contenant 6,0... 6,5% de l'huile. il faut en extraire. Par conséquent, à l'avenir, les granules du gâteau sont broyés dans un broyeur à marteaux 19 et une machine à rouleaux 20, et le produit broyé est extrait dans un appareil d'extraction 21. Le dispositif comporte deux colonnes reliées par un cavalier, dans lesquelles se trouvent des vis qui transporter les particules de gâteau de la colonne de droite vers la gauche. La substance d'extraction, l'essence, qui est un solvant volatil, se déplace à contre-courant du mouvement du gâteau. Etant donné que l'essence mélangée à l'air s'enflamme à une température d'environ 250 °C, dans les installations d'extraction, la température de surchauffe de la vapeur de traitement ne doit pas dépasser 220 °C.

Par diffusion, l’huile est extraite des cellules brisées du gâteau et se dissout dans l’essence. Un mélange d'huile, d'essence et d'une certaine quantité de particules s'écoule de la colonne droite de l'extracteur 21 et est envoyé vers le puisard ou filtre à cartouche 22.

Un produit allégé appelé farine est retiré de la colonne d'extraction gauche de l'appareil 21. Après en avoir extrait l’essence restante, la farine est envoyée aux meuneries.

Une solution d'huile dans l'essence, débarrassée de ses particules solides - le miscella - est introduite pour la distillation. Dans le pré-distillateur 23, le miscella est chauffé à 105...115 °C, et les vapeurs d'essence en sont partiellement distillées à la pression atmosphérique. Dans le distillateur final 24, fonctionnant sous vide, l'essence résiduelle est éliminée du miscella et l'huile purifiée est fournie à la balance 25. Après contrôle du poids, l'huile est fournie à la machine de conditionnement 26, et dans la machine 27, les packs d'huile conditionnée sont placés dans des boîtes.

- Investissements en capital 11 685 104 roubles

- Revenu mensuel moyen 5 879 556 roubles

- Bénéfice net 455 225 roubles

- Remboursement 26 mois.

1. Technologie de production

Le processus de production d'huile de tournesol raffinée comprend les étapes suivantes :

- Rotation;

- Processus de raffinage ;

- Conditionnement et étiquetage des produits finis.

1.1. L'extraction du pétrole

Avant le pressage, les matières premières sont chauffées dans des braseros à une température de 100-110°C, tout en remuant et en humidifiant simultanément. Ensuite, les matières premières sont extraites dans des presses. L'exhaustivité de l'extraction de l'huile végétale dépend de la pression, de la viscosité et de la densité.

Après avoir pressé le tournesol, il reste des tourteaux et des coques qui peuvent être transformés ou utilisés dans l'élevage. Ainsi, à partir d'une tonne de tournesol avec une teneur en huile dans les graines de 44,7%, on peut obtenir les produits suivants :

1.2. Processus de raffinage

Première étape:

Se débarrasser des impuretés mécaniques (décantation, filtration et centrifugation), après quoi l'huile végétale est mise en vente sous forme d'huile commerciale non raffinée,

Deuxième étape:

Traiter l'huile avec de l'eau chaude (65-70 °C). Ceci est fait pour éliminer les phosphatides ou l'hydratation. Après traitement, l'huile végétale devient transparente.

Troisième étape :

Élimination des acides gras libres. Si la teneur en ces acides est excessive, l’huile végétale développe un goût désagréable. L'huile végétale ayant traversé ces trois étapes est dite raffinée, non désodorisée.

Quatrième étape :

Désodorisation (Blanchiment). Après ce processus, il ne reste plus de pigments dans l’huile, y compris les caroténoïdes, et elle prend une couleur paille clair. élimine les composés volatils, prive l'huile végétale de son odeur et la transforme en désodorisée raffinée.

Cinquième étape :

Gelé, avec son aide, les cires sont éliminées, après quoi une huile végétale incolore et visqueuse est obtenue

2. Équipement requis

Après avoir analysé les offres sur Internet pour la vente d'équipements/lignes pour la production d'huile de tournesol raffinée, nous sommes arrivés aux conclusions suivantes :

- Si vous envisagez de produire plus de 30 tonnes de produits par jour, il est alors optimal d'acheter une usine pétrolière, en plus de la ligne d'extraction, elle comprendra une ligne de raffinage ; l'inconvénient de ces installations est leur coût élevé. (les prix commencent à partir de 1,5 million d'euros sans installation),

- Si vous envisagez de produire 5 à 10 tonnes de produits par jour, il est alors optimal d'acheter l'équipement séparément. (extraction, raffinage, conditionnement)

Notre plan d'affaires envisage l'organisation de la production d'huile de tournesol avec une capacité de 5 à 10 tonnes de produits par jour, tous les équipements seront donc achetés séparément.

2.1. Ligne de rotation

Lors de l'analyse des propositions, les équipements de Penzmash OJSC nous ont semblé les plus attractifs en termes de rapport prix/performance/qualité. Cette entreprise fabrique des lignes sur mesure pour la production d'huile végétale LM-1.

Caractéristiques

- Productivité pour les graines de tournesol, t/jour : 10 - 12

- Rendement en huile, %, à la teneur en huile

- graines de tournesol 48-50% : 40-42

- graines de lin 42-45% : 3-38

- colza 40-42% : 33-35

Pour entretenir l'installation, 5 personnes par équipe sont nécessaires.

Le coût est de 1 931 040 roubles, TVA comprise.

Pour une productivité pétrolière allant jusqu'à 5 à 10 tonnes par jour, la ligne de purification et de raffinage LSX-5000 est optimale (Chine), productivité jusqu'à 5 tonnes par jour.

La ligne LSX-5000 met en œuvre le principe du raffinage par lots, tout à fait cohérent avec la technologie classique de ce procédé pour les versions industrielles de tels équipements.

L'équipement est livré avec un haut degré de préparation à l'installation, équipé d'un panneau de commande thermique et électrique ; pour la mise en service, il suffit de fournir l'alimentation en eau du robinet, en électricité et en combustible. (charbon ou bois de chauffage, ou gaz ou diesel), soude caustique, acide phosphorique et agent de blanchiment (argile ou charbon actif).

Caractéristiques techniques de la ligne spin LSX-5000

- Lignes de type batch (discontinues).

- Conception et mise en page simples et bien pensées.

- Comprend une unité de chauffage et un panneau de commande.

- L'équipement n'est pas destiné au raffinage d'huiles très rances avec un indice de peroxyde supérieur à 10 meq/kg.

- Simplicité des travaux d'installation, pas d'exigences particulières pour les locaux et les fondations, les équipements peuvent être installés aussi bien à l'intérieur qu'à l'extérieur.

* Il est également possible d'utiliser du gaz ou du diesel comme liquide de refroidissement

2.3. Ligne de conditionnement

Pour la mise en bouteilles de produits finis, l'équipement fabriqué par Prodvizhenie LLC est parfaitement adapté. Cette entreprise produit une ligne automatique pour l'embouteillage d'huile dans des bouteilles PET d'une capacité de 0,25 à 2,0 litres, avec une capacité de 2 700 bouteilles/heure (1,0 l). Coût 2 132 000 roubles.

Effectif : 2 personnes par équipe.

3. Etude de faisabilité du projet

3.1. Coûts d'équipement

3.2. Frais de livraison et d'installation du matériel

3.3. Fonds de roulement (matières premières, dépenses mensuelles, etc.)

| Dénomination des dépenses | |

| Fonds de roulement (achat de matières premières, paie mensuelle, autres) | |

| DÉPENSES TOTALES DU CAP |

Le total des investissements en capital s'élève à 11 685 104 roubles.

3.4. Locaux nécessaires

- Pour installer une ligne de filature, une installation de production d'une superficie de 55 m² est nécessaire. (hauteur sous plafond 3,5 mètres)

- Pour accueillir la ligne de raffinage, un local de 100 m² est nécessaire.

- Pour accueillir une ligne de conditionnement de produits, 60 m² sont nécessaires.

- Un espace d'entrepôt pour le stockage des matières premières et des produits finis est également requis : 200 m². et locaux administratifs pour le personnel 25 m². m.

Total requis

pas moins de 215 m². pour organiser la production

pas moins de 200 m². pour entrepôts

au moins 25 m² de locaux administratifs et d'agrément.

Les locaux de l'atelier doivent être équipés de 380 watts, un système d'alimentation en eau doit être installé et il doit y avoir un accès pratique à l'atelier pour le transport de marchandises pour la livraison des matières premières et l'expédition des produits finis.

3.5. Personnel

25 ouvriers seront nécessaires pour entretenir la production

| Titre d'emploi | quantité | ||

| Directeur | |||

| Art. Technologue | |||

| Technologue | |||

| Magasinier | |||

| Atelier de pressage direct | |||

| Atelier de raffinage | |||

| Atelier emballage | |||

commentaires

- L'atelier de pressurage direct et l'atelier d'affinage fonctionnent 24 heures sur 24 (poste de 8 heures)

- Une équipe se compose de 1 maître, 3 ouvriers dans l'atelier de pressage et 2 ouvriers dans l'atelier d'affinage.

- Les technologues, les magasiniers ainsi que les ouvriers du service d'emballage travaillent en une seule équipe.

- Le directeur est responsable de l'achat des matières premières et de la vente des produits finis.

- 3.6. Imposition

Étant donné que la plupart des acheteurs potentiels travaillent avec la TVA, la forme la plus acceptable pour un atelier de production pétrolière est le 3 impôt sur le revenu des personnes physiques, forme d'activité : Entrepreneur individuel.

3.7. Tarifs

Selon les données Internet, les prix des produits sont les suivants :

3.8. Calcul des revenus

À la suite de la transformation des graines de tournesol, les produits suivants sont obtenus :

Huile de tournesol raffinée - utilisée dans l'industrie alimentaire.

Les tourteaux et les coques sont utilisés dans l'élevage

3.9. Prix de revient:

Pour fabriquer 5 tonnes de produits, il faut traiter 11,8 tonnes de graines de tournesol. Le coût de production comprend également les coûts de l’électricité, du charbon, de l’eau, de la soude, de l’agent de blanchiment et des coûts d’emballage.

Le charbon, l'eau et l'agent de blanchiment à la soude sont les matières premières de la ligne de purification et de raffinage du pétrole.

4. Etude de faisabilité

Des données d'entrée

Productivité : 5 tonnes par jour.

Investissements en capital : roubles : 11 685 104 roubles

Superficie de la pièce : 440 m² (loyer 100 000 roubles par mois)

Nombre d'équipes par mois : 30

Effectif : 25 personnes.

4.1. Dépenses totales, par mois

4.2. Calcul de rentabilité

4.3. Calcul du retour sur investissement

Pour calculer le seuil de rentabilité d'un atelier de production d'huile de tournesol, vous pouvez utiliser notre service de seuil de rentabilité en ligne.

Ajout

Si vous avez besoin d'un plan d'affaires détaillé avec des calculs détaillés et une analyse de marché d'une région spécifique, vous pouvez commander son développement pour votre projet spécifique, en tenant compte de ses caractéristiques individuelles. pour des informations détaillées auprès du partenaire du site Moneymaker Factory, agence de conseil "MegaResearch". Vous pouvez également acheter.

Titulaires du brevet RU 2412983 :

L'invention concerne l'industrie des huiles et des graisses. La ligne comprend une unité de nettoyage des graines de tournesol des impuretés, une unité de décorticage des graines pour obtenir du rushanka, une unité de séparation du rushanka en fractions pour obtenir un noyau, une unité de broyage du noyau pour obtenir de la viande de menthe, une unité de chaleur-humidité. transformation de la viande de menthe pour obtenir de la pulpe et son pressage. Devant l'unité de décorticage, une unité de fractionnement des graines est en outre installée, équipée de tamis conçus pour séparer les graines en quatre fractions sur leur largeur, qui sont introduites séparément dans l'unité de décorticage. L'unité de séparation du Rushanka en fractions pour obtenir un grain se compose d'un aspirateur fonctionnant sous vide, d'un séparateur de paddy et d'un séparateur photoélectronique connectés en série, tous les nœuds de la ligne étant scellés. L'invention permet d'augmenter le rendement des huiles de tournesol pressées tout en améliorant leur qualité. 1 ill., 1 onglet.

L'invention concerne l'industrie des huiles et des graisses et peut être utilisée dans la transformation des graines de tournesol.

Une ligne connue de traitement de graines de tournesol comprend une unité de nettoyage des graines de tournesol des impuretés, une unité de décorticage des graines pour produire du rushanka, une unité de division du rushanka en fractions pour obtenir un grain, une unité de broyage du grain pour obtenir de la menthe, une unité de traitement humidité-chaleur de la menthe pour obtenir de la pulpe et son pressage, dans laquelle l'unité de nettoyage des graines des impuretés est un séparateur à tamis à air, l'unité de décorticage des graines est une décortiqueuse centrifuge, l'unité de séparation de Rushanka en fractions il s'agit de secoueurs de graines par aspiration, de tamis et de colonnes d'aspiration, l'unité de broyage du noyau pour produire de la menthe est constituée de machines à rouleaux, l'unité de traitement humidité-chaleur de la menthe avec production de pulpe et ses unités de pressage - pressage (V.M. Kopeikovsky. Technologie de production des huiles végétales [Texte] : Manuel (V.M. Kopeikovsky, S.I. Danilchuk, G.I. Garbuzova, etc. - M. : Industrie légère et alimentaire, 1982. - P.143-145).

Les inconvénients de cette ligne incluent :

La faible qualité du rushanka obtenu, à savoir la teneur élevée en paillettes (amandes broyées), en poussière d'oléagineux et en graines sous-mondées (graines entières et demi-mondées) ;

Faible rendement en huile en raison des pertes élevées d'huile avec les enveloppes de déchets ;

La qualité de l’huile de presse obtenue n’est pas suffisamment élevée.

L'objectif de l'invention est de créer une ligne hautement efficace pour le traitement des graines de tournesol grâce à l'intensification des processus technologiques dans les nœuds individuels de la ligne et à la relation étroite entre les caractéristiques de conception de ces nœuds.

Le problème est résolu par le fait que dans la ligne de traitement des graines de tournesol selon l'invention, qui comprend une unité pour nettoyer les graines de tournesol des impuretés, une unité pour décortiquer les graines pour obtenir de la Rushanka, une unité pour diviser la Rushanka en fractions pour obtenir un noyau, un unité de broyage de l'amande pour obtenir de la viande de menthe, une unité de traitement humidité-chaleur de la viande de menthe pour obtenir de la pulpe et son pressage, devant l'unité de décorticage, une unité de fractionnement des graines est en outre installée, équipée de tamis conçus pour séparer les graines en quatre fractions sur leur largeur, qui sont introduites séparément dans l'unité de décorticage, et l'unité de séparation du décorticage en fractions pour obtenir un grain est un aspirateur connecté en série, fonctionnant sous vide, un séparateur de paddy et un séparateur photoélectronique, tandis que tous les composants du la ligne est scellée.

Le résultat technique est d’obtenir un rendement élevé en huiles de tournesol pressées tout en augmentant leur qualité.

Le dessin montre un schéma technologique de base de la ligne de traitement des graines de tournesol.

La ligne selon l'invention est constituée d'un séparateur à tamis à air (1), destiné à séparer les impuretés organiques légères des graines, d'un épierreur (2) pour séparer les impuretés minérales (cailloux, sable...), de tamis (3, 4, 5) : pour le fractionnement préliminaire (3) et final (4, 5) des graines en largeur, des séparateurs magnétiques (6) pour séparer les impuretés métalliques, des réservoirs tampons (7), des décortiqueuses centrifuges (8), conçues pour le décorticage séparé de chaque fraction de graines isolés au niveau des tamis (3, 4, 5), des aspirateurs (rep 9) pour séparer la fraction légère de la balle, constituée principalement de balles, un tamisage (12), dans lequel les paillettes et les poussières d'oléagineux sont séparées des balles, des réservoirs tampons ( 10) au-dessus des séparateurs de paddy, des séparateurs de paddy (11), dans lesquels la fraction lourde sortant des aspirateurs (9) est séparée en trois fractions : noyau, sous-tiré et un mélange de noyau avec sous-tiré, trémies de sur-séparateur (13), des séparateurs photoélectroniques (15), destinés à séparer le mélange noyau et non broyeur sortant des séparateurs de paddy (11) par couleur en fractions distinctes : noyau et non broyeur, bunkers au-dessus du séparateur (14), séparateurs photoélectroniques (16), dans lequel on effectue la séparation du noyau sortant des séparateurs de paddy (11) des résidus de graines sous-mondées, des bacs sur-séparateurs (17), des séparateurs photoélectroniques (18), conçus pour séparer la fraction sous-mondée en fraction entière et sous-mondée des graines décortiquées, qui sont alimentées en flux séparés pour le retraitement, un séparateur magnétique (19), qui sert à séparer les impuretés magnétiques du noyau, une machine à rouleaux (20), destinée à broyer le noyau pour obtenir de la pulpe, un séparateur magnétique (21) pour extraire les impuretés magnétiques de la pâte obtenue, et une unité de pressage (22) pour effectuer un traitement thermique-humidité et un pressage pour obtenir de l'huile et du tourteau.

La ligne inventive fonctionne comme suit.

La masse de graines entrant dans l'atelier est nettoyée des impuretés, d'abord sur un séparateur à tamis à air (1), puis sur un épierreur (2). Les impuretés séparées sont retirées de la production et les graines sont envoyées au fractionnement par tamisage, tandis que les graines subissent d'abord un fractionnement préliminaire dans la largeur en quatre fractions par tamisage (3), puis finales - par deux tamisages (4, 5), et au tamisage (4) les graines arrivent avec une plus grande largeur (première et deuxième fractions) et au tamisage (5) - avec une largeur plus petite (troisième et quatrième fractions).

Les fractions de graines obtenues, ayant subi une protection magnétique dans des séparateurs magnétiques (6), sont envoyées dans des cuves tampons (7) situées au dessus des décortiqueuses centrifuges (rep 8).

Le décorticage de chaque fraction de graine est effectué sur des décortiqueuses centrifuges distinctes (8). Le rushanka obtenu est envoyé pour séparation dans des aspirateurs (point 9), où la fraction légère - l'enveloppe - en est séparée.

Les balles sortant des aspirateurs sont contrôlées dans une machine de tamisage (2) afin d'en séparer la poussière et les paillettes d'huile, emportées avec les balles, après quoi elles sont retirées de la production, et les poussières et balles d'huile sont renvoyées au flux général de l'amande, envoyée au broyage.

La fraction lourde, constituée du noyau et du sous-projection, sortant des aspirateurs (9), entre dans les réservoirs tampons (10), et de ceux-ci dans les séparateurs de paddy (11), où elle est divisée en composants : le noyau et le sous-projection . Trois fractions sortent de chaque séparateur de paddy : l'amande, le sous-bois et un mélange d'amandes et de sous-bois.

Les déchets sortant des séparateurs de paddy (11) sont envoyés pour décorticage dans des broyeurs centrifuges (rep. 8), séparés pour chaque fraction ; le mélange du noyau et des déchets à travers les trémies au-dessus du séparateur (13) est envoyé pour la séparation en noyau et les déchets dans des séparateurs photoélectroniques ( 15), et le noyau à travers les trémies de séparation situées au-dessus (14) - dans des séparateurs photoélectroniques (16), où les restes des déchets s'en distinguent en outre par leur couleur.

Les graines sous décortiquées, séparées dans les séparateurs photoélectroniques (15 et 16), entrent dans les séparateurs photoélectroniques (18) par les trémies situées au-dessus du séparateur (17) pour être séparées en graines entières et sous décortiquées. Les graines entières sont passées dans des tamis (4 et 5) pour être fractionnées par taille, et les graines non décortiquées sont introduites pour être décortiquées dans des décortiqueuses centrifuges (8).

Le noyau sortant des séparateurs photoélectroniques (15 et 16) est nettoyé des impuretés magnétiques dans des séparateurs magnétiques (19), après quoi il est broyé sur des machines à rouleaux (20).

La menthe obtenue est également nettoyée des impuretés magnétiques dans des séparateurs magnétiques (21), puis introduite dans des unités de pressage (22). L'huile de prépresse et le tourteau sortant des unités de pressage (22) sont envoyés pour un traitement ultérieur.

La solution au problème de l'invention est réalisée en équipant la ligne de traitement des graines de tournesol d'une unité supplémentaire pour fractionner les graines sur la largeur avant l'unité de décorticage des graines et en utilisant du rushanka dans l'unité de séparation pour obtenir un noyau d'aspirateur, un séparateur de paddy et un séparateur photoélectronique connecté en série.

L'introduction d'une unité supplémentaire de fractionnement des graines en largeur permet de réaliser plus efficacement le processus de décorticage des graines et d'obtenir une graine broyée avec une teneur maximale en grain entier et un minimum de paillettes, de poussière d'oléagineux et de sous-coque.

Ceci est obtenu grâce au fait que chacune des fractions de graines sélectionnées est décortiquée séparément, tandis que le processus de décorticage est effectué sur des machines de décorticage centrifuges traditionnelles, dans lesquelles les paramètres réglables pour chaque fraction sont : la charge spécifique, la vitesse du rotor et l'angle d'attaque de le pont. L'amélioration de la qualité du rushanka obtenu garantit une augmentation du rendement en huile de tournesol pressée en réduisant les pertes d'huile provenant des enveloppes de déchets.

Le fractionnement des graines en largeur est effectué sur des tamis constitués de plusieurs niveaux de cadres de tamis fonctionnant en parallèle et en série-parallèle (Tamis pour grains de riz modèles RS-7A, RSL-7A. Manuel d'utilisation et d'entretien. Fabricant : société sud-coréenne DAEWON -GSI CO, LTD, 2007).

L'unité de séparation Rushanka pour obtenir l'amande se compose d'un aspirateur, d'un séparateur de paddy et d'un séparateur photoélectronique, utilisés dans les usines céréalières lors de la transformation du riz en céréales.

Dans les aspirateurs (Aspirateur à cyclone à air fermé modèle DCB - GOAS. Manuel d'utilisation et d'entretien. Fabricant : société sud-coréenne DAEWON - GSI CO, LTD, 2007) la rushanka est divisée en fonction de ses propriétés aérodynamiques en deux fractions : lourde, constituée d'un noyau à la fois non-coque et léger, représenté principalement par les cosses, et dans les aspirateurs, grâce à l'utilisation de plaques dissipatrices spéciales qui augmentent la surface de contact de la cosse avec l'air, et à l'utilisation du vide, l'élimination maximale des cosses de la coque se produit.

Dans les séparateurs de paddy (Séparateurs de paddy modèles DPS-300M, DPS-400M, DPS-400D, DPS-500L, DPS-700L. Manuel d'utilisation et d'entretien. Fabricant : société sud-coréenne DAEWON - GSI CO, LTD, 2007) séparation des matières lourdes fraction sortant des aspirateurs en noyau et non noyau selon la différence de leurs coefficients de frottement à la surface des tables de tri.

Dans le séparateur photoélectronique (Séparateurs photoélectroniques modèles PUBU-3, PUBU-4, PUBU-5, PUBU-6, PUBU-10, PUBU-20. Manuel d'utilisation et d'entretien. Fabricant : société sud-coréenne DAEWON - GSI CO, LTD, 2007 ) les coques et sous-coques sont retirées de l'amande en fonction de la différence de leur couleur pour obtenir une amande contenant un minimum d'enveloppe.

Tous les appareils de la gamme revendiquée sont scellés, ce qui empêche le rejet de poussière (mauvaises herbes et graines oléagineuses) du corps des appareils dans l'air ambiant.

Sur la ligne proposée, une transformation expérimentale de graines de tournesol a été réalisée pour produire de l'huile de presse. Les indicateurs de performance de la ligne proposée sont présentés dans le tableau.

Ainsi, la mise en œuvre du procédé technologique de transformation des graines de tournesol sur la ligne proposée, par rapport à celle connue, permet d'augmenter le rendement en huile de presse et d'améliorer sa qualité.

Ligne de traitement de graines de tournesol, comprenant une unité de nettoyage des graines de tournesol des impuretés, une unité de décorticage des graines pour obtenir du rushanka, une unité de division du rushanka en fractions pour obtenir un grain, une unité de broyage du grain pour obtenir de la viande de menthe, une unité de traitement thermique-humidité de la viande de menthe pour obtenir de la pulpe et son pressage, caractérisée en ce qu'en face de l'unité de décorticage, est installée en outre une unité de fractionnement des graines, équipée de tamis conçus pour séparer les graines en quatre fractions sur leur largeur, qui sont introduits séparément dans l'unité de décorticage, et l'unité de séparation du décorticage en fractions pour obtenir un grain est un aspirateur connecté en série, fonctionnant sous vide, un séparateur de paddy et un séparateur photoélectronique, tandis que tous les composants de la ligne sont scellés.

Caractéristiques des produits, matières premières et produits semi-finis. Les huiles végétales sont des mélanges complexes de substances organiques - lipides, isolées des tissus végétaux (olives, tournesol, soja, colza, etc.). Selon leur composition, les lipides sont divisés en deux groupes : simples et complexes. Les principaux composants des lipides simples sont les graisses, qui constituent jusqu'à 95 à 97 % des lipides. La composition des graisses est principalement constituée de triglycérides - liquides ou solides visqueux avec un point de fusion bas (jusqu'à 40 °C), incolores et inodores, plus légers que l'eau (à 15 °C densité 900...980 kg/m3), non -volatil. Ils sont hautement solubles dans les solvants organiques et insolubles dans l'eau. Les graisses contiennent également des acides et des cires saturés et insaturés. Les phospholipides sont des composants importants des lipides complexes.

Les graisses et huiles végétales sont des composants essentiels de l'alimentation, une source d'énergie et de matière plastique pour l'homme, un fournisseur de substances qui lui sont nécessaires, qui participent à la régulation du métabolisme, de la tension artérielle, de l'excrétion de l'excès de cholestérol de l'organisme, etc. les composants importants des graisses sont les acides polyinsaturés - linoléique et linolénique. Ils ne sont pas synthétisés dans le corps humain et sont appelés acides essentiels ou essentiels. Une restriction alimentaire à long terme en acides gras essentiels entraîne des anomalies physiologiques : l’activité du système nerveux central est perturbée, l’immunité de l’organisme est réduite et l’espérance de vie est réduite. Mais la consommation excessive de graisses est également indésirable : elle conduit à l’obésité et aux maladies cardiovasculaires.

Les types d'huiles végétales suivants sont produits en Russie : raffinées (désodorisées et non désodorisées), hydratées (grades les plus élevés, I et II), non raffinées (grades les plus élevés, I et II). Seule l'huile raffinée désodorisée, conditionnée dans des bouteilles en verre ou en plastique, doit être envoyée aux chaînes de vente au détail et aux établissements de restauration.

Selon la norme, des indicateurs physico-chimiques de la teneur admissible en substances nocives, de la quantité d'humidité, des indices d'acide et d'iode, etc., ainsi que des indicateurs organoleptiques : la transparence, l'odeur et le goût sont déterminés dans l'huile finie.

La teneur en matières grasses recommandée dans l'alimentation humaine est en moyenne de 100 à 108 g par jour, dont 50 à 52 g directement sous forme de graisses. La composition chimique optimale des aliments en termes de graisses est assurée par l'utilisation de 1/ 3 graisses végétales et 2/3 animales dans l'alimentation.

Les matières premières pour la production d'huiles végétales sont principalement les graines d'oléagineux, ainsi que la pulpe des fruits de certaines plantes. En fonction de leur teneur en huile, les graines sont divisées en trois groupes : à haute teneur en huile (plus de 30 % - tournesol, arachides, colza), à teneur moyenne en huile (20...30 % - coton, lin) et à faible teneur en huile (jusqu'à 20 %. % - soja). En Russie, la principale culture oléagineuse est le tournesol. Des graines de tournesol avec une teneur en huile de 40 à 50 %, une teneur en humidité de 6 à 8 % et une teneur en mauvaises herbes ne dépassant pas 3 % sont fournies à la production.

Caractéristiques de la production et de la consommation des produits finis. La transformation des graines de tournesol en huile végétale implique la mise en œuvre des procédés de décorticage et de broyage des graines, de traitement hydrothermal de la menthe, d'extraction et de raffinage de l'huile.

C h a l l l i n g e des graines de tournesol. Les réserves d'huile dans les tissus des graines oléagineuses sont inégalement réparties : la majeure partie est concentrée dans le noyau de la graine - dans l'embryon et l'endosperme. Les coques des fruits et des graines contiennent une quantité relativement faible d'huile, qui a une composition chimique différente (pire en termes de valeur nutritionnelle). À cet égard, les coquilles sont séparées des principaux tissus contenant de l'huile en détruisant les tissus tégumentaires des graines - décorticage et séparation ultérieure du mélange résultant - rushanka en noyau et enveloppe.

L'exigence la plus importante pour l'opération de spéléologie est que la destruction de la coque ne s'accompagne pas d'un écrasement du noyau. La qualité du Rushanka est caractérisée par la teneur en fractions indésirables - graines entières et partiellement détruites, ce qu'on appelle les grains entiers et demi-grains, les grains broyés (paille) et la poussière d'oléagineux. La présence de telles fractions augmente la contamination (teneur en coques) de l'amande et augmente la perte de particules d'amande avec des enveloppes séparées.

La division du rushanka en noyau et enveloppe est basée sur la différence de leurs tailles et propriétés aérodynamiques. Par conséquent, on obtient d'abord des fractions de Rushanka contenant des particules de noyau et de coque de même taille, puis la Rushanka est divisée en noyau et coque dans le flux d'air. La qualité de l'opération de séparation de Rushanka est évaluée par la quantité de coque résiduelle dans l'amande finie et la perte d'huile de la coque séparée.

BROYAGE DES GRAINES. L'huile est contenue dans la structure intracellulaire de l'amande de la graine, qui doit être détruite pour libérer l'huile. Le degré de broyage requis est obtenu en exposant le matériau traité à des forces mécaniques qui produisent des actions d'écrasement, de fendage, d'abrasion et d'impact. Généralement, le meulage est réalisé en combinant plusieurs types de ces forces.

Le produit semi-fini obtenu après broyage est appelé viande de menthe et se distingue par une très grande surface spécifique, car outre la destruction des membranes cellulaires lors du broyage, la structure intracellulaire de la partie huileuse de la cellule est également perturbée. ; une proportion importante de l'huile est libérée et immédiatement adsorbée à la surface des particules de menthe.

La menthe bien hachée doit être constituée de particules de taille uniforme passant à travers un tamis percé de trous de 1 mm, ne doit pas contenir de cellules entières non détruites et, en même temps, la teneur en très petites particules (farineuses) doit être faible. Le résultat final de l'opération de broyage est le transfert de l'huile contenue dans les cellules de la graine sous une forme accessible à d'autres influences technologiques.

TRAITEMENT HYDROTHERMIQUE. L'huile adsorbée sous forme de films minces à la surface des particules de menthe est retenue par des forces de surface importantes. Ces forces peuvent être considérablement affaiblies par l'humidification et le traitement thermique ultérieur de la menthe.

Un chauffage intensif à court terme de la menthe avec humidification simultanée favorise une répartition uniforme de l'humidité dans la menthe et une inactivation partielle des enzymes hydrolytiques et oxydatives des graines, qui détériorent la qualité de l'huile. La menthe est ensuite chauffée et séchée. À la suite de ce traitement, la menthe se transforme en pulpe, préparée pour l’extraction de l’huile.

Extraction du pétrole. Dans la pratique de la production d'huiles végétales, il existe deux méthodes fondamentalement différentes pour extraire l'huile des matières premières contenant de l'huile végétale : l'extraction mécanique de l'huile - pressage et dissolution de l'huile dans des solvants organiques hautement volatils - extraction. Ces deux méthodes de production d’huiles végétales sont utilisées soit indépendamment, soit en combinaison l’une avec l’autre.

Actuellement, pour extraire l’huile, on utilise d’abord la méthode de pressage, qui extrait les ¾ de l’huile totale, puis la méthode d’extraction, qui extrait le reste de l’huile.

L'huile est pressée dans des presses à vis de différentes conceptions. La pression développée par la presse à vis atteint 30 MPa, le degré de compactage (compression) de la pulpe est de 2,8...4,4 fois. Dans ce cas, les particules de pulpe se rapprochent, l'huile est expulsée et le matériau pressé est compacté en un gâteau de masse monolithique.

Avec la méthode de la presse, il est impossible d'obtenir un dégraissage complet de la pâte, car de fines couches d'huile restent toujours à la surface des particules de pâte sortant de la presse, retenues par des couches superficielles plusieurs fois supérieures à la pression développée par presses modernes. Même sur des presses fonctionnant avec une élimination d'huile maximale et développant une pression élevée, on obtient un gâteau avec une teneur en huile de 4 à 7 %.

L'extraction est l'extraction de l'huile d'un tourteau à l'aide de solvants. L'essence d'extraction et le Nefras avec un point d'ébullition compris entre 63 et 75 °C sont utilisés comme solvants pour l'extraction des huiles végétales. L'huile qui se trouve à la surface des cellules ouvertes s'y dissout facilement lorsqu'elle est lavée avec de l'essence. Une quantité importante d’huile se trouve à l’intérieur de cellules non ouvertes ou de cavités fermées (capsules). L’extraction de cette huile nécessite la pénétration du solvant dans les cellules et les capsules et la libération du solvant dans l’environnement. Ce processus se produit en raison de la diffusion moléculaire et convective.

À la suite de l’extraction, on obtient une solution d’huile dans un solvant, appelée miscella, et une matière sans graisse, la farine.

Pour éliminer les impuretés mécaniques du miscella, celui-ci est filtré. Il se compose ensuite d'un solvant à bas point d'ébullition et d'une huile pratiquement non volatile. Dans l’industrie des huiles et des graisses, l’opération d’élimination du solvant est appelée distillation. À des concentrations d'huile relativement faibles dans le miscella, le processus d'élimination du solvant est initialement réduit à un processus d'évaporation classique. À mesure que la concentration en huile augmente, le point d’ébullition du miscella augmente très rapidement. À cet égard, pour réduire la température de distillation et accélérer le processus, on utilise la distillation du solvant sous vide, ainsi qu'avec de la vapeur d'eau.

R a f i n a t i o n m a s la. Le raffinage est le processus de purification de l’huile des groupes lipidiques et des impuretés indésirables. En raison de la diversité des propriétés physiques et chimiques des lipides qui composent les huiles et graisses naturelles, le raffinage moderne est un processus complexe qui comprend une chaîne séquentielle d'opérations technologiques qui diffèrent par la nature des effets chimiques et physiques sur les groupes lipidiques éliminés. .

Le volume et la séquence des opérations de raffinage dépendent du type et de la destination du pétrole. L'hydratation est utilisée pour éliminer de l'huile à l'aide de l'eau un groupe de substances aux propriétés hydrophiles (phospholipides, substances muqueuses et protéiques), qui précipitent lors du stockage de l'huile. Neutraliser l'huile avec un alcali permet de la nettoyer des acides gras libres capables de saponification. Le refroidissement de l'huile est nécessaire pour congeler les cires et séparer leurs cristaux. La désodorisation de l'huile est un processus de distillation consistant à éliminer les substances volatiles qui déterminent l'odeur et le goût de l'huile, ainsi que les composés étrangers, les pesticides et les produits toxiques.

Lors de l'exécution de toutes les opérations ci-dessus, des changements se produisent dans la composition chimique et l'état physique des substances indésirables, à la suite desquelles elles se transforment en particules solides et en suspensions. Ils peuvent être éliminés du pétrole par diverses méthodes physiques par raffinage mécanique : filtration, sédimentation et centrifugation.

Une condition préalable aux opérations technologiques utilisées est la conservation de la partie triacylglycérol de l'huile, qui a une valeur nutritionnelle, à l'état natif.

Un raffinage complet est nécessaire pour obtenir de l'huile de salade destinée à la consommation directe, pour les huiles et graisses utilisées dans la production de margarine, de confiserie, de graisses de cuisson et de mayonnaise.

La farine obtenue à la suite du traitement d'extraction du tourteau est également purifiée du solvant par distillation et utilisée comme aliment pour animaux. Les protéines alimentaires peuvent être extraites des repas à l’aide d’une technologie spéciale.

Lors de l'hydratation de l'huile de tournesol de qualité supérieure et de première qualité, un concentré de phosphatide alimentaire est obtenu, contenant 40 à 70 % du tensioactif - lécithine et utilisé comme émulsifiant, et lors de l'hydratation de l'huile de qualité II, un concentré de phosphatide alimentaire est produit.

La pâte de savon formée lors de la neutralisation alcaline de l’huile est utilisée dans la production de savon.

Étapes du processus technologique. La production d'huile végétale à partir de graines de tournesol comprend les étapes et principales opérations suivantes :

– l'acceptation des graines et leur nettoyage des impuretés ;

– écraser les graines, séparer le noyau et la coque ;

– broyage des graines et traitement hydrothermal de la menthe ;

– pressage de la pâte et nettoyage de l'huile de presse ;

– structurer le tourteau et en extraire l'huile ;

– distillation de miscella ;

– raffinage du pétrole : hydratation, neutralisation, désodorisation, refroidissement, purification mécanique des impuretés ;

– distillation du solvant de la farine ;

– conditionnement de l'huile finie dans des conteneurs de consommation et de transport.

Caractéristiques des complexes d'équipements. La ligne commence par un ensemble d'équipements pour le nettoyage des semences, composé de balances, silos, séparateurs, récupérateurs magnétiques, trémies d'alimentation, élévateurs et convoyeurs.

Le prochain ensemble d'équipements pour l'obtention de grains de graines, qui comprend des broyeurs centrifuges, des secoueurs de graines, des systèmes d'aspiration, des tamis, des élévateurs et des convoyeurs.

L'ensemble principal d'équipements de la ligne est conçu pour la production d'huile de presse, comprenant des broyeurs à rouleaux, un inactivateur, une presse à huile, des filtres et des pompes, ainsi que des équipements pour le broyage du gâteau de prépresse et l'extraction finale de l'huile.

L'ensemble d'équipements pour l'obtention de l'huile d'extraction comprend un broyeur et une machine à aplatir les gâteaux de prépresse, un extracteur, des filtres pour miscella, des réchauffeurs et des distillateurs, un réfrigérateur à huile, des convoyeurs, des pompes et des conteneurs, un équipement pour distiller le solvant de la farine, ainsi que des équipements. pour la purification des solvants.

L'ensemble d'équipements pour le raffinage complet du pétrole comprend un hydrateur, un neutralisant, un appareil de blanchiment et de séchage, des filtres, un désodorisant, des pompes et des collecteurs.

Le dernier complexe de la ligne comprend des dispositifs de dosage, des machines pour emballer l'huile et emballer les produits dans des conteneurs de transport.

Le schéma de la machine et du matériel de la ligne de production d'huile végétale à partir de graines de tournesol est illustré à la Fig. 2.11.

Conception et principe de fonctionnement de la ligne. Les graines de tournesol entrant en production sont débarrassées des impuretés ferromagnétiques sur un séparateur magnétique, pesées, puis par un convoyeur à vis 1 introduit dans un séparateur à tamis à air 2 pour le nettoyage des débris minéraux et organiques (Fig. 2.11, a).

Gros débris sortant du tamis supérieur (de tri) par un convoyeur à vis 5 est retiré de la production. Petits débris passant à travers le tamis inférieur (sous-ensemencement) et sortant des cyclones 3 système d'aspiration des séparateurs équipés de ventilateurs 4 , également convoyeur à vis 5 est retiré de la production. La teneur en impuretés pétrolières dans les déchets ne dépasse pas 3 %.

Les graines nettoyées des gros et petits débris sur des tamis sont acheminées vers le plateau vibrant du canal de séparation pneumatique du séparateur 2 . Lorsque l'air traverse le flux de graines, les impuretés légères sont séparées de la masse de graines et transportées par l'air à travers un canal de séparation pneumatique et des conduits d'air vers un dispositif de sédimentation - des cyclones horizontaux. Ils sont conçus pour le nettoyage préliminaire du flux d'air des impuretés isolées des graines de tournesol dans le canal de séparation pneumatique du séparateur. Depuis les cyclones horizontaux, les impuretés légères traversent un canal anti-aspiration pénètrent dans un convoyeur à vis 5 .

L'air sortant des cyclones horizontaux est davantage purifié dans les cyclones 3 , dont les impuretés séparées sont également éliminées par un convoyeur à vis 5 .

Graines de tournesol nettoyées d'un canal de séparation pneumatique à l'aide d'un convoyeur à racleurs 6 , ascenseur 7 , convoyeur à vis 9 alimenté pour s'effondrer dans des machines de concassage centrifuges (écrasements) 10 . Avant que les graines n'entrent dans les godets par gravité depuis l'élévateur 7 au convoyeur 9 séparateur magnétique installé (séparateur de fer) 8

Les graines, ayant reçu une accélération sur un disque rotatif centrifuge, tombent dans les canaux de guidage radiaux du manche, recouverts de doublures en céramique résistante à l'usure, d'où elles sont projetées sur le plateau annulaire, frappées avec l'extrémité pointue ou émoussée. de la graine (c'est-à-dire qu'ils sont frappés dans la direction la plus faible - le long de l'axe long de la graine, ce qui fournit essentiellement le meilleur effet d'effondrement). En heurtant le plateau, la plupart des graines s'effondrent et, sous la forme d'un broyeur, pénètrent dans un tamis cylindrique situé à l'intérieur du cyclone du broyeur. Lorsque le broyeur descend le tamis, une partie de la poussière d'huile est séparée du broyeur, qui est évacuée du broyeur par un convoyeur à vis. 14 sur un convoyeur à vis carottier 22 , où il se mélange au noyau.

Les graines de tournesol décortiquées (rushanka) sont constituées de grains entiers, de leurs grosses particules, de paillettes, de poussières d'oléagineux, de graines entières, de sous-bois, d'enveloppes de différentes tailles et de litière (végétale et minérale). Rushanka contenant jusqu'à 25 % de grains entiers et de grains souterrains, jusqu'à 10 % de poussière d'huile et jusqu'à 12 % de paillettes est fourni par gravité aux moulins à graines. 16 à l'aide d'un convoyeur à raclettes 15 .

Le but principal des graines est de séparer la quantité requise d'enveloppes de l'enveloppe avec une perte minimale d'huile de l'enveloppe. Dans le même temps, une partie de la litière restante est éliminée dans les mauvaises herbes.

Dans les moulins à graines, les graines de tournesol décortiquées sont séparées en fractions. Rushanka, après avoir traversé la machine à tamiser, est divisé en six fractions, dont cinq sont fournies au treuil et la sixième est retirée de la machine en contournant le treuil. Chacune des cinq fractions du produit entrant dans le treuil pénètre dans la chambre qui lui est destinée, où le produit est vanné avec un flux d'air et la balle est séparée de l'amande en fonction de la différence de caractéristiques aérodynamiques.

Noyau avec une teneur en enveloppe ne dépassant pas 12 % de la deuxième à la cinquième section des pousses de graines 16 convoyeurs à vis 22 , 48 introduit dans les trémies à grains au-dessus des broyeurs à rouleaux, puis dans les broyeurs à rouleaux 49 pour le broyage. Avant que le grain n'entre dans les machines à rouleaux par gravité depuis le convoyeur 22 au convoyeur 48 séparateur de fer installé 47 pour éliminer les impuretés métalliques.

Lors du broyage des graines de tournesol, l'objectif principal est d'obtenir une destruction complète de la structure cellulaire du noyau, ce qui contribue à une extraction plus complète de l'huile, à la fois par pressage et par extraction. L'humidité centrale optimale, à laquelle se produit la destruction maximale de la structure cellulaire, se situe dans la plage de 5,5 à 6,0 %. Une augmentation de l'humidité du grain par rapport à la valeur spécifiée détériore la qualité du broyage.

Le noyau, tombant dans les passages entre les rouleaux broyeurs de la machine à rouleaux, est écrasé en raison de la différence de vitesses périphériques des rouleaux, de la présence d'ondulations sur leurs surfaces, ainsi que de la taille différente de l'espace entre les rouleaux. , c'est à dire. se transforme en menthe.

Menthe (passage au tamis de 1 mm d'au moins 60%) avec une humidité de 5...6% après machines à rouleaux avec convoyeur à vis 50 fourni pour le pressage.

Nedorush dès les premières sections de cultures de semences de travail 16 convoyeur à vis 21 , ainsi que le nedorush des premières sections de la récolte de semences pour le nedorush 35 convoyeur à vis 36 fourni pour le contrôle par ascenseur 23 , convoyeur à vis 24 à Semenoveyki 25 , où l'enveloppe en est séparée.

À partir de plantes à graines 25 convoyeur à vis 27 , ascenseur 28 , convoyeur à vis 29 alimenté pour des effondrements répétés sur le concasseur centrifuge 30 . Une partie de la poussière d'huile séparée du broyeur dans le broyeur centrifuge en est évacuée par un convoyeur à vis 33 dans le convoyeur à vis 22 , où se produit le mélange de la poussière des graines oléagineuses avec le noyau.

Les graines de tournesol peuvent devenir la base d’une entreprise stable et assez simple dans les zones rurales. Dans cet article, nous ne parlerons PAS d'organiser la production d'huile de tournesol à l'échelle industrielle - mais au sein d'un petit ménage avec des investissements minimes, dont le montant est proportionnel au montant de la vente de plusieurs porcs engraissés.

C'est certainement une affaire intéressante pour les habitants des villages et des petites villes.

Que faut-il pour créer une entreprise produisant de l’huile de tournesol ?

Chambre

Une pièce chaude vaut mieux qu’une pièce froide. La superficie doit être suffisante pour accueillir tout l'équipement nécessaire, et elle ne dépasse pas 20 mètres carrés. m.

Équipement

- Presse à huile domestique ou baratte, d'une capacité d'environ 5 litres par heure. Coût 600-800 $ ;

- Filtre pour purifier l'huile des fusibles, avec des performances similaires – 1 000-1 200 $ ;

Les 2 machines mentionnées ci-dessus suffisent pour établir la production de 2 « nutriments » : l'huile de tournesol et la farine de maïs, un sous-produit de la production - un véritable délice pour les bovins, les porcs et les chevaux, mais à part cela, chaque pêcheur sait comment est le gâteau. bon comme aliment complémentaire.

Rentabilité de la production

Les prix ne sont pas fondamentalement importants, car ils changent plus rapidement que la météo sur la côte ouest de l'océan Pacifique, et après six mois, ils peuvent différer considérablement de ceux donnés dans l'exemple, mais la rentabilité reste relativement inchangée. Nous allons maintenant le calculer.

Le coût d’une tonne de graines de tournesol est de 480 dollars. Selon la qualité des matières premières, différentes quantités d'huile peuvent être extraites d'1 tonne de graines, la valeur moyenne est de 35 % de produits non raffinés, soit 350 litres. Moins 20% de fusible (petites particules de maïs et de cosses), huile purifiée - 280 litres. Au coût de 1,5 $ le litre, les revenus seront de 420 $, soit 60 $ de moins que le montant dépensé pour l'achat de matières premières. Rappelons-nous d'un tas de maïs pesant 650 kg, après l'avoir vendu au prix de 0,4 $ le kg, nous obtenons 260 $ supplémentaires. Au total, cela donne au capitaliste novice 680 $ de revenus, soit 140 $ de profit.

Une note « excellent » en mathématiques pour la 5e année, ainsi que des connaissances de base du cours de microéconomie, permettent de calculer la rentabilité de la production, qui est le traditionnel 30 %.

Équipement optionel

En plus des 2 installations déjà listées ci-dessus, il ne serait pas superflu d'acheter :

- Vanneur à grains. Tamise les matières premières de tout ce qui est mauvais et qui ne devrait pas s'y trouver, en particulier les graines d'ambroisie, qui ont non seulement un goût amer, mais aussi... des allergies ;

- Torréfacteur pour rôtir les graines de tournesol. Cela vous permettra non seulement d'obtenir de l'huile de friture, mais également de faire frire des graines pour un usage domestique, ce qui n'est rien de moins qu'un pur profit.

- Presse à couronne. Transforme comme par magie d'énormes tas de gâteau en briquettes rondes et soignées, en forme de comprimés et dimensionnées pour traiter une baleine bleue malade.

Le fuz mentionné ci-dessus, c'est-à-dire les impuretés contenues dans l'huile végétale non raffinée, obtenue après traitement dans un filtre, contient encore 80 % de l'huile, qui peut être obtenue en utilisant ce qu'on appelle. "Concasseurs de carburant". Les 20 % restants sont constitués de charbon issu de cendres de graines de tournesol, qui constituent à leur tour un excellent combustible pour les chaudières à combustible solide.