Calcul des modes de soudage et de surfaçage. Calcul des modes de soudage semi-automatiques sous gaz de protection

Quelle que soit la méthode de soudage, les conditions suivantes doivent être respectées pour garantir un joint soudé avec l'ouvrabilité requise :

1) préparation spéciale des bords ;

2) haute qualité de préparation et d'assemblage pour le soudage ;

3) nettoyage obligatoire des surfaces à souder.

Le mode de soudage est l'ensemble des caractéristiques de base du processus de soudage, qui garantissent la production de soudures de la taille, de la forme et de la qualité spécifiées.

La première condition pour calculer les conditions de soudage est d'obtenir des joints de tailles et de formes optimales, offrant une résistance technologique élevée et des caractéristiques de performance élevées.

Les principaux paramètres du soudage à l'arc comprennent : le courant de soudage I St. tension d'arc Ud et vitesse de soudage Vst. Chacun de ces paramètres, à la fois individuellement et en combinaison avec d'autres, affecte la quantité de chaleur apportée et, par conséquent, les dimensions géométriques de la soudure, le coefficient de forme de pénétration, le facteur de forme de la soudure et la participation du métal de base et de l'électrode dans la formation de la soudure.

Les paramètres optimaux du mode de soudage fournissent les dimensions géométriques requises des soudures et les rapports nécessaires entre le métal de base et l'électrode, auxquels les propriétés mécaniques spécifiées du métal fondu sont atteintes.

Type de couture : T1-∆5, unilatéral, sans bords biseautés ;

Nuance d'acier : st3sp5,

Graphique 4.1. — Arêtes de coupe pour couture T1 selon GOST 14771-76

On détermine la surface de métal déposé à l'aide de la formule :

L'intensité du courant de soudage lors du soudage dans un environnement de gaz de protection est déterminée en fonction du diamètre de l'électrode que nous avons initialement réglé et de la densité de courant admissible :

Pour le diamètre d'électrode et le courant de soudage acceptés, nous déterminons la tension d'arc optimale :

La vitesse de soudage peut être déterminée par la formule :

,

,

Où

g=7,8

F H1pr

L'extension de l'électrode se trouve selon la formule :

Choisir L=18 mm .

La vitesse de dévidage du fil est déterminée par la formule :

Méthode de soudage : soudage semi-automatique sous gaz de protection ;

Type de couture : T7, té, unilatéral, avec un biseau d'un bord, avec une couture sous-soudée ;

Nuance d'acier : st3sp5 ;

Figure 4.2 - Arêtes de coupe pour la couture T7 selon GOST 14771-76

1. Déterminez le pied de la couture à l'aide de la formule :

k=0,15*s - 0,5s=0,15*20 - 0,5*20=3 - 10 mm,

2. Déterminez la zone de métal déposé :

La surface de métal déposé lors du soudage semi-automatique est de 40 à 50 mm 2. Sélectionnez F n = 40 mm 2.

3. Zone de métal déposé de la soudure et de la soudure de racine :

Nous acceptons de manière constructive  =10mm2.

=10mm2.

4. Connaissant la surface totale de la section transversale du métal déposé lors de la première passe et des suivantes, nous déterminons le nombre de passes :

On fixe le diamètre du fil électrode de.pr. = 1,6 mm, densité de courant j = 175 A/mm 2

5. Déterminez l'intensité du courant de soudage :

6. Déterminez la tension d'arc optimale :

7. Déterminez la vitesse de soudage :

Où  — coefficient de dépôt, déterminé en fonction du courant de soudage et du diamètre du fil ;

— coefficient de dépôt, déterminé en fonction du courant de soudage et du diamètre du fil ;

g=7,8— densité du métal déposé ;

F H1pr- surface de la section transversale du métal déposé pour une passe donnée, cm 2.

8. L'extension de l'électrode se trouve selon la formule :

Choisir L=18 mm .

9. Déterminez la vitesse d'avance du fil de soudage :

Nous déterminons les modes de soudage pour réaliser les soudures de sous-soudure et de racine :

1. Déterminez la force actuelle :

L'intensité du courant doit être inférieure à celle du soudage du joint principal pour éviter les brûlures.

2. Déterminez la tension de l'arc :

3. Déterminez la vitesse de soudage :

4. Déterminez la vitesse d'avance du fil de soudage :

Méthode de soudage : soudage semi-automatique sous gaz de protection.

Type de couture : T6, joint en T, unilatéral, avec un bord biseauté.

Nuance d'acier : st3sp5.

Figure 4.3 — Arêtes de coupe pour la couture T6 selon GOST 14771-76

1. Déterminez la surface de métal déposé à l'aide de la formule :

Il convient de garder à l'esprit que la section maximale du métal déposé en un seul passage lors du soudage semi-automatique ne doit pas dépasser 40 - 50 mm 2. Nous acceptons :

2. Connaissant l'aire de la section transversale totale du métal déposé et l'aire de la section transversale du métal déposé lors de la première passe et de chaque passe suivante, on trouve le nombre de passes :

Les modes de soudage pour la soudure T6 sont les mêmes que pour le cordon de soudure T7.

Comment fonctionne le soudage au dioxyde de carbone ?

Théorie et lois chimiques

La technologie de soudage au dioxyde de carbone a été créée en URSS au milieu du XXe siècle. Par la suite, il s'est répandu dans l'industrie, la construction, mais aussi dans la vie quotidienne, grâce au faible coût du dioxyde de carbone, à sa polyvalence et à sa productivité élevée.

Semi-automatique pour travailler avec du dioxyde de carbone

Semi-automatique pour travailler avec du dioxyde de carbone

Le principe de fonctionnement de cette méthode est le suivant : le dioxyde de carbone pénètre dans la zone de soudage et se décompose sous l'influence de températures élevées en ses composants - l'oxygène (O2) et le monoxyde de carbone (CO).

La formule du processus ressemble à ceci : 2СО2=2СО+О2.

Ainsi, trois gaz sont présents dans la zone de soudage : le dioxyde de carbone, le monoxyde de carbone et l'oxygène. Cette combinaison protège le métal des effets indésirables de l'air présent dans l'atmosphère, mais interagit également activement avec le carbone et le fer contenus dans l'acier.

Pour neutraliser le dioxyde de carbone, un fil de soudage spécial contenant du manganèse et du silicium est utilisé. Ils sont plus actifs que le fer et entrent en premier dans la réaction d’oxydation, empêchant l’oxydation du carbone et du fer.

Le manganèse et le silicium sont ajoutés dans un rapport de 1,5 à 2, formant un composé à faible point de fusion pendant le processus de soudage et étant éliminé sous forme de laitier à la surface.

Caractéristiques du soudage semi-automatique dans un environnement de dioxyde de carbone

Fonctionnement d'une machine à souder au dioxyde de carbone

Dans un environnement de dioxyde de carbone, les pièces métalliques sont soudées en courant continu avec polarité inversée. Pourquoi donc? Parce que si vous soudez avec du courant continu avec une polarité droite, la stabilité de l'arc électrique se détériore et, par conséquent, le joint se déforme et le métal des électrodes est gaspillé en éclaboussures et en déchets.

Mais si un surfaçage est effectué, l'utilisation d'un courant à polarité directe est prioritaire, car il a un coefficient de dépôt nettement plus élevé (1,6 à 1,8 fois) que le courant à polarité inversée.

Le soudage en courant alternatif est également autorisé. Dans ce cas, il est conseillé d'utiliser un oscillateur. Le courant continu est généré à l'aide de convertisseurs de courant dotés d'une caractéristique rigide.

Préparation du métal pour le soudage dans un environnement de dioxyde de carbone

Nettoyer le métal avant de souder

Les tôles en acier au carbone ou faiblement allié sont bien soudées dans un environnement de dioxyde de carbone. Pour des épaisseurs de tôle de 0,6 à 1,0 mm, il est recommandé de découper les bords. Si le bridage n'est pas effectué, l'écart entre les bords à souder ne doit pas dépasser 0,3-0,5 mm.

Pour les épaisseurs de tôle de 1 à 8 mm, il n'est pas nécessaire de découper les bords. L'écart maximum pouvant être autorisé ne dépasse pas 1,0 mm. Pour les tôles d'une épaisseur de 8 à 12 mm, il est d'usage de réaliser une rainure en V, et pour une épaisseur supérieure à 12 mm, une rainure en X.

Avant de commencer le processus de soudage, il est nécessaire d’enlever la peinture, le tartre, l’huile, la saleté ou tout autre contaminant du bord. Cela peut être fait manuellement ou par sablage.

À propos du fil de soudure

Pour le soudage semi-automatique, on utilise du fil à haute teneur en additifs tels que le manganèse et le silicium. Le fil doit être propre, sinon la stabilité des modes et la stabilité de l'arc électrique diminuent. Le type de fil utilisé dépend du métal à souder.

Modes de soudage semi-automatique sous gaz de protection

Le choix du mode est directement affecté par l'épaisseur du métal à souder. Plus il est élevé, plus la vitesse du processus de soudage est faible et plus le courant nécessaire est important. L'arc de soudage doit être aussi court que possible (de 1,5 à 4 mm), sinon il devient instable, les projections de métal augmentent et le risque de saturation en azote et d'oxydation du bain liquide augmente.

Soudage sous protection gazeuse

Soudage sous protection gazeuse

La vitesse de dévidage du fil dépend de la tension et du courant de soudage. Le diamètre affecte également l'ampleur de son surplomb - avec une valeur de 0,5 à 1,2 mm, le surplomb est de 8 à 15 mm, et avec 1,2 à 3 mm, le surplomb augmente à 15 à 35 mm.

Quant à la distance entre l'embout du brûleur et le métal, elle est de 7 à 15 mm pour un courant allant jusqu'à 150 A et pour des valeurs allant jusqu'à 500 A - 15 à 25 mm.

Technique de soudage semi-automatique dans un environnement de dioxyde de carbone

Pour éviter les risques de fissures à chaud lors du soudage, il est préférable de souder la soudure de racine à un courant faible.

Soudage au dioxyde de carbone

Soudage au dioxyde de carbone

Vous pouvez souder de manière semi-automatique de droite à gauche (« angle vers l’avant ») ou de gauche à droite (« angle vers l’arrière »). Dans le premier cas, on obtient un cordon de soudure large et une profondeur de pénétration réduite. Cette technique est bien adaptée aux produits à parois minces, ainsi qu'au soudage des aciers dans lesquels des structures de durcissement peuvent se former.

Avec la technique de soudage « angle vers l'arrière », la profondeur de pénétration augmente et la largeur du joint diminue. L'angle auquel vous devez tenir la torche par rapport à la pièce à souder est de 15°.

Il est recommandé de terminer la soudure en remplissant le cratère de métal, puis d'arrêter le dévidage du fil et d'arrêter le passage du courant. Mais il n'est pas nécessaire de se précipiter pour compléter l'approvisionnement en dioxyde de carbone jusqu'à ce que le métal en fusion soit complètement solidifié.

Astuces pour augmenter la productivité

Pour augmenter la productivité du soudage semi-automatique, il est permis d'augmenter le courant de soudage uniquement lors de la création de joints en position basse. Cette technique ne peut être utilisée pour les joints de plafond et verticaux qu'en augmentant le taux de cristallisation du bain de fusion (par exemple, en éteignant périodiquement l'alimentation en fil ou en effectuant des mouvements oscillants le long et à travers le joint).

Machine à souder professionnelle semi-automatique au dioxyde de carbone

Une autre façon d'augmenter la productivité du soudage semi-automatique effectué dans un environnement de dioxyde de carbone consiste à augmenter la sortie du fil de soudage.

Cette technique fonctionne mieux avec un fil fin. Dans ce cas, il est amené à la zone de soudage déjà chauffée à haute température, ce qui signifie que sa vitesse de fusion et le volume de métal en fusion augmentent.

Vous pouvez vous débarrasser des mouvements spontanés de l'extrémité du fil avec une longue portée en utilisant des pointes spéciales en porcelaine ou en céramique.

L'augmentation de la longueur d'extension du fil de 40 à 50 mm peut augmenter la productivité jusqu'à 30 à 40 %, mais cela réduit la profondeur de pénétration du métal.

Caractéristiques du soudage à l'arc pulsé dans un environnement de dioxyde de carbone

Lors de la création de diverses structures métalliques, le volume de travail avec les soudures d'angle peut atteindre 80 %. Au moins la moitié d'entre eux sont soudés en position inclinée ou verticale. De telles coutures sont réalisées « à la hausse » pour assurer une pénétration complète de la racine de la couture. Grâce à cela, un renforcement de la couture est obtenu (jusqu'à 25 % de la section totale de la couture).

Cylindres pour souder le dioxyde de carbone

Cylindres pour souder le dioxyde de carbone

Cependant, un tel renforcement n'augmente pas la résistance de la couture ni les performances de la structure, il est donc recommandé de le maintenir au minimum.

Le soudage à l'arc pulsé dans un environnement de dioxyde de carbone vous permet de réduire le renforcement du joint ou de l'éliminer complètement.

Grâce aux particularités de la combustion de l'arc et du transfert du métal électrode, il est possible d'effectuer le soudage automatique et semi-automatique de soudures d'angle inclinées et verticales, ainsi que des joints en T d'une épaisseur de métal allant jusqu'à 12 mm « top- vers le bas » en descente. Cela permet une pénétration uniforme sur toute la longueur de la connexion. Cette technique permet d'assurer une forme légèrement concave ou normale de la couture, et de réduire sa section transversale de 25 à 30 %. Dans le même temps, la consommation électrique est considérablement réduite et la vitesse de soudage est multipliée par trois.

Publicité partenaire

Vidéo : Préparation au fonctionnement d'une machine à souder semi-automatique

Variété de travaux de soudure à Saint-Pétersbourg

Travaux de soudage des métaux à Samara

Avec un courant de soudage de 200 ÷ 250 A, la longueur de l'arc doit être comprise entre 1,5 ÷ 4,0 mm. La dépassement du fil électrode est de 8 ÷ 15 mm (diminue avec l'augmentation du courant de soudage).

Vitesse d'alimentation du fil d'électrode, m/h. calculé par la formule

Où &45; R.– coefficient de fusion du fil, g/Ah ; &61; – densité métallique du fil électrode, g/cm 3 (pour l'acier &61; =7,8 g/cm3).

Signification &45; R. calculé par la formule

Vitesse de soudage (surfaçage), m/h, calculé par la formule

Où &45; N— coefficient de dépôt, g/A h ; &45; N = &45; R.· (1- &36; ), Où &36; — coefficient de perte de métal due aux déchets et aux projections. Lors du soudage au CO 2 &36; = 0,1 — 0.15 ; F.B.- surface de la section transversale d'un rouleau, cm 2. Lors du surfaçage en CO 2, elle est prise égale à 0,3 - 0,7 cm 2.

Poids du métal déposé, g, le soudage est calculé à l'aide des formules suivantes :

lors du soudage ; pendant les opérations de surfaçage (6.13)

Où je– longueur de couture, cm ; &61; – densité de métal déposé (pour l'acier &61; =7,8 g/cm3) ; V N- volume de métal déposé, cm 3.

Temps de combustion de l'arc, h. déterminé par la formule

Temps total de soudage (surfaçage), h. déterminé par la formule

Où kP– facteur d'utilisation du poste de soudage, ( kP= 0,6 ÷ 0,57).

Consommation de fil d'électrode, g. calculé par la formule

Où g H– masse de métal déposé, g ; &36; – coefficient de perte, ( &36; = 0,1 — 0,15).

Consommation d'électricité, kWh. déterminé par la formule

Où U D– tension d'arc, V ; &51; – Efficacité de l'alimentation : à courant constant 0,6 ÷ 0,7. à variable 0 0,8 ÷ 0,9 ; W Ô– puissance de la source d'énergie fonctionnant au ralenti, kW. CC Wo= 2,0 ÷ 3,0 kW, CA – Wo= 0,2 ÷ 0,4 kW.

Des informations de référence sur les équipements de soudage au CO 2 sont données dans le tableau. 4,5,7

applications.

Soudage semi-automatique sous protection gazeuse

Principes de procédé, caractéristiques de l'arc

Les propriétés technologiques de l'arc dépendent largement des propriétés physiques et chimiques des gaz de protection, des électrodes et des métaux soudés, des paramètres et autres conditions de soudage. Cela conduit à une variété de méthodes de soudage sous gaz de protection. Considérons la classification du procédé de soudage sous gaz de protection avec électrodes consommables selon les caractéristiques les plus essentielles.

Le soudage semi-automatique aux électrodes consommables est réalisé dans les gaz inertes Ar et He (MIG) et leurs mélanges Ar + He, dans le gaz actif CO 2 (MAG), ainsi que dans les mélanges d'Ar + O 2 inertes et actifs. Ar + CO2. Ar + CO + O 2 et gaz actifs CO 2 + O 2. Des fils pleins en aciers non alliés et alliés et en métaux non ferreux (Ni, Cu, Mg, Al, Ti, Mo), ainsi que de la poudre non solide et des fils activés sont utilisés comme fils d'électrode. Le soudage avec une électrode consommable s'effectue principalement en courant continu, le soudage en courant pulsé est également utilisé. D'autres méthodes de soudage sont également utilisées : avec porte-à-faux normal et étendu, avec formation libre et forcée d'un joint, sans oscillations et avec oscillations du fil électrode, dans l'atmosphère et sous l'eau, dans des bords à fentes étroites standards et non standards, etc. Le principe de l'électrode de soudage à l'arc métallique consommable dans un gaz de protection est illustré sur la figure 5.

Les principaux types, éléments structurels et dimensions des joints soudés en aciers, ainsi que des alliages à base de fer-nickel et de nickel, réalisés par soudage à l'arc sous gaz de protection sont spécifiés dans GOST 14771.

Selon le niveau de mécanisation et d'automatisation du procédé, on distingue le soudage : - mécanisé, dans lequel la torche est déplacée manuellement et le dévidage du fil est mécanisé ;

— automatisé, dans lequel tous les mouvements de la torche et l'alimentation en fil sont mécanisés et le processus de soudage est contrôlé par l'opérateur soudeur ;

— automatique (robotique), dans lequel le processus de soudage est contrôlé sans la participation directe de l'opérateur soudeur.

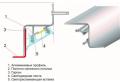

Fig.5 Schéma de soudage semi-automatique

poste à souder

L'équipement de soudage comprend une source de courant de soudage et une machine à souder. Les composants de l'équipement de soudage et leurs fonctions sont déterminés par le niveau de mécanisation et d'automatisation du processus, les paramètres du mode de soudage, la nécessité de leur installation et leur réglage en mode de configuration et de soudage.

Les principaux paramètres du soudage à l'arc automatisé avec une électrode consommable en CO 2. Ag, He et mélanges de gaz (MAG, MIG) le sont.

1. Courant de soudage lc (

16.4O B);

3. Vitesse de soudage Vc (

4, 2О mm/s), (-14,4, 72 m/h);

4. Diamètre du fil d'électrode dn (

0,8. 2,5 mm);

5. Longueur de l'extension du fil d'électrode Lв (

8, 25 mm);

6. Vitesse d'alimentation du fil d'électrode Vп (

35,25О mm/s), (-126,960 m/h) ;

7. Consommation de gaz de protection qg (

Le principe du soudage à l'arc sous protection gazeuse détermine les principales fonctions de l'équipement : - l'alimentation en énergie électrique de l'arc et sa régulation (lc, Uc) ;

— le déplacement de la torche à la vitesse de soudage (Vc) et sa régulation ;

— alimentation du fil électrode (Vn) dans la zone de soudage et régulation de sa vitesse ;

— apport de gaz de protection (qg) à la zone de soudage et régulation de son débit ;

— installation de l'extension du fil électrode (C) et mouvements correctifs du brûleur ;

— initiation de l'arc et remplissage du cratère ;

— suivi automatique le long de la ligne de soudage, etc.

Lors du démarrage de la machine à souder, le circuit de commande doit assurer la séquence suivante de mise en marche des pièces et mécanismes de l'équipement :

1) alimentation en gaz de protection (q g), purge préalable du système d'alimentation en gaz ;

2) allumer la source d'alimentation en arc (U) ;

3) fourniture du fil électrode (Ve p) ;

4) excitation de l'arc (l c, U c) ;

5) déplacer la machine à la vitesse de soudage (Vc), soit :

En fin de soudage, la séquence d'arrêt des mécanismes doit assurer le soudage en cratère et la protection du cordon de refroidissement :

Le soudage sous gaz de protection avec une électrode consommable s'effectue aussi bien dans la salle de production sur des lieux de travail spécialement équipés (poste de soudage, installation, machine, RTK) qu'à l'extérieur (chantier de construction, tracé de pipeline, etc.). Les postes de soudage disposent d'une ventilation locale et sont clôturés avec des boucliers ou des écrans pour protéger les autres du rayonnement de l'arc et des éclaboussures de métal d'électrode.

Selon leur objectif, les équipements de soudage sont divisés en universels, spéciaux et spécialisés. Examinons brièvement les principes de disposition des équipements de soudage universels et polyvalents produits en série.

L'installation de soudage mécanisé à l'arc avec une électrode consommable sous gaz de protection comprend généralement :

— source CC (redresseur) ;

— mécanisme d'alimentation en fil-électrode avec cassette à fil ;

— un jeu de tuyaux flexibles spéciaux avec brûleur ;

— une unité de contrôle intégrée à la source ou une armoire de commande séparée ;

— système d'alimentation en gaz de protection (bouteille, réchauffeur de gaz (pour CO 2), réducteur de gaz, mélangeur de gaz, tuyaux de gaz, vanne électrique) ;

— les câbles des circuits de commande ;

— câbles de soudage avec pinces ;

— un dispositif d'assemblage et de retournement d'une unité soudée (équipement mécanique).

Le schéma de l'installation sans équipement mécanique, traditionnellement appelée poste de soudage semi-automatique, est représenté (Fig. 6).

Figure 6

Installation de soudage mécanisé à l'arc au CO 2. 1 - produit ; 2 — Bouton « Démarrer »-« Arrêter » ; 3 - brûleur ; 4 - tuyau flexible ; 5 — mécanisme d'alimentation en fil d'électrode ; 6 — panneau de commande ; 7 - bobine; 8 - câble du circuit de commande ; 9 — unité de commande semi-automatique ; 10 — tuyau d'alimentation en gaz de protection ; 11 — réducteur de gaz ; 12 — réchauffeur CO 2 ; 13 - cylindre avec CO 2; 14 - redresseur de soudage.

Les machines à souder semi-automatiques sont largement utilisées et ont des significations et des conceptions différentes. La conception principale des dispositifs semi-automatiques repose sur la méthode de protection de la zone d'arc :

Pour le soudage sous gaz actifs (G);

- pour le soudage sous gaz inertes (I) ;

- pour le soudage sous gaz actifs et inertes (U) ;

-pour le soudage à l'arc ouvert (O);

- pour le soudage à l'arc submergé (F).

Il existe trois principaux systèmes d'alimentation en fil d'électrode : les types push, push-pull et pull. Le plus courant est le système d'alimentation par poussée, qui limite la longueur du tuyau (jusqu'à 3 m), mais se caractérise par la simplicité et le faible poids de la torche. D'autres systèmes permettent d'augmenter la longueur des tuyaux à 10-20 m et d'utiliser un fil fin d'un diamètre inférieur à 1 mm, mais le mécanisme d'alimentation de la torche augmente son poids. Le réglage de la vitesse de dévidage du fil est souvent utilisé en douceur, mais il est possible de procéder par étapes et par étapes. Dans le cas du fil fourré, deux paires de rouleaux d'alimentation sont utilisées pour éviter qu'il ne s'aplatisse.

En fonction du rayon de la zone de travail, les machines semi-automatiques sont divisées en fixes (le mécanisme d'alimentation est fixé à la source de courant de soudage, le rayon est déterminé par la longueur du tuyau), mobiles (le mécanisme d'alimentation peut être déplacé par rapport à la source jusqu'à 10 m) et portable (sac à dos avec une longueur de câble allant jusqu'à 40-50 m).

Le fil de courant (pointe) est une pièce d'usure remplaçable. La stabilité du processus de soudage dépend de la fiabilité du contact.

Les pièces remplaçables incluent également la buse, qui chauffe à cause du rayonnement de l'arc et des éclaboussures.

Installations de soudage à l'arc automatisé avec électrode consommable dans des gaz de protection CO 2 . Ag, He et mélanges à usage général (MAG, MIG) comprennent généralement :

— source de courant continu ou pulsé ;

— une machine à souder (tracteur, tête suspendue ou automotrice) dotée de mécanismes pour l'alimentation en fil électrode, le déplacement de la machine à souder à la vitesse de soudage et la montée et la descente de la torche ;

- une bobine ou une cassette avec du fil à souder ;

— un brûleur avec un mécanisme d'inclinaison et des mouvements correcteurs en hauteur et à travers la couture ;

— panneau de commande sur la machine à souder ;

— unité de commande intégrée à la machine à souder ou armoire de commande séparée ;

— système d'alimentation en gaz de protection ;

— système de refroidissement par eau.

« Mode d'emploi des machines à souder semi-automatiques pour soudeuses électriques. "

Matériaux de soudage

Le soudage MIG/MAG utilise des gaz de protection et des fils électrodes. Dans le tableau Le tableau 2 présente les types de gaz selon la classification MIS.

Comme le montre le tableau, on utilise des gaz purs, inertes et actifs, et des mélanges de gaz dans diverses combinaisons : inerte + inerte, inerte + actif et actif + actif. L'hydrogène n'est pas utilisé lors du soudage avec une électrode consommable en raison des fortes projections. Le dioxyde de carbone, gaz actif, est réglementé selon GOST 8050-85, l'oxygène gazeux selon GOST 5583-78.

La méthode utilisée pour calculer la consommation de gaz de protection Hg en litres ou mètres cubes par 1 m de joint est déterminée principalement pour les petites productions selon la formule suivante :

Ng = (Nug x T + Ndg)

où Нг est la consommation spécifique de gaz de protection indiquée dans le tableau. 3, m3/s (l/min); T est le temps de soudage principal de la nième passe, s (min) ; Ndg - consommation supplémentaire de gaz de protection pour effectuer les opérations préparatoires et finales lors du soudage de la nième passe.

Selon GOST 2246-70, il est prévu pour la production de 75 qualités de fils de soudage, y compris ceux destinés au soudage sous gaz de protection. Les gaz moyennement et hautement oxydants du groupe M2 et MZ (Ar + CO 2 . Ar + O 2 . Ar + CO 2 + O) et C (CO, CO 2 + O 2) sont utilisés en combinaison avec des fils contenant des agents désoxydants Mn, Si, Al, Ti, etc. (par exemple, SV-08G2S, SV-08GSMT, SV-08KhG2S). Il convient de donner des recommandations plus précises sur le choix des fils électrodes lors de l'étude du soudage de groupes spécifiques de matériaux de structure.

Les fils fourrés sont utilisés pour le soudage sans protection et avec une protection supplémentaire de la zone de soudage par du dioxyde de carbone (fils auto-blindés et sous protection gazeuse). En fonction du type d'âme, les fils fourrés peuvent être divisés en :

1) autoprotecteurs : rutile-organique, carbonate-fluorite, fluorine ;

2) protecteur de gaz : rutile, rutile-fluorite.

L'utilisation de fils fourrés au lieu de fils pleins permet d'allier le joint dans une large plage et d'augmenter sa résistance aux pores et aux fissures chaudes, et de garantir les propriétés mécaniques données. De plus, la présence de laitier réduit les projections, les projections et améliore la forme de la soudure.

Types de transfert de métal par électrode et leurs applications

Lors du soudage avec une électrode consommable à arc ouvert, le transfert du métal de l'électrode est un processus complexe. De nombreux facteurs influencent le transfert : composition et propriétés du gaz de protection, composition et propriétés du métal de l'électrode, type de courant et polarité, paramètres du mode de soudage, caractéristiques courant-tension de la source de courant et ses propriétés dynamiques, etc.

On distingue les types suivants de transfert de métal par électrode :

- sans courts-circuits d'arc et avec courts-circuits ;

— grosses, moyennes, petites gouttelettes et jet ;

- sans éclaboussures et avec éclaboussures.

Les conditions les plus favorables pour le transfert du métal d'électrode sont observées lors du soudage dans des gaz monoatomiques inertes, argon et hélium. Dans l'argon, deux types de transfert ont lieu : le transfert de grosses gouttelettes sans court-circuit avec de légères éclaboussures à un courant sous-critique et le transfert par jet à un courant supérieur au critique. Le type de transfert affecte la forme de la pénétration (Fig. 7) a) - moins que critique et b) - plus.

Le soudage par jet transfert est recommandé pour les métaux d’épaisseur moyenne. Dans l'hélium, le transfert de gouttelettes s'observe avec des courts-circuits (courts-circuits) de l'arc (faible courant et tension) et sans courts-circuits. à un courant et une tension accrus avec une pulvérisation insignifiante de petites gouttelettes.

Ka dans l'hélium a moins de convexité que dans l'argon, car l'argon augmente la tension superficielle des aciers. L'utilisation d'un mélange Ar + He permet de profiter des avantages des deux gaz.

Lors du soudage au CO 2, un transfert de petites gouttelettes provenant du court-circuit a lieu. et petites éclaboussures, grosses gouttelettes avec court-circuit. et sans court-circuit avec beaucoup d'éclaboussures. Aux courants élevés, lorsque l'arc est immergé dans le métal de base, le transfert se fait en fines gouttelettes, les projections sont réduites, mais le rouleau présente une convexité excessive.

Types de transfert de métal en soudage MIG/MAG

En soudage MIG/MAG, le transfert de métal se produit principalement sous deux formes. Dans la première forme, la goutte touche la surface du bain de fusion avant même de se séparer de l'extrémité de l'électrode, formant un court-circuit, c'est pourquoi ce type de transfert est appelé transfert avec court-circuit. Dans la deuxième forme, la goutte est séparée de l'extrémité de l'électrode sans toucher la surface du bain de fusion et, par conséquent, ce type de transfert est appelé transfert sans court-circuit. Cette dernière forme de transfert de métal est divisée en 6 types distincts en fonction des caractéristiques de formation et de séparation des gouttelettes de métal d'électrode de l'extrémité de l'électrode. Ainsi, selon la classification proposée par l'International Welding Institute, il existe 7 principaux types de transfert de métal, illustrés sur la Fig. 8 (les conditions de ces soudures sont données dans le tableau 3).

Tableau 3 Conditions expérimentales de soudage pour illustrer les différents types de transfert de métal illustrés à la Fig. 8 (alimentation électronique).

Avec ce type de transfert de métal, l'extrémité de l'électrode sur laquelle se trouve une goutte de métal d'électrode en fusion touche périodiquement la surface du bain de soudure, provoquant des courts-circuits et l'extinction de l'arc. Généralement, le transfert de métal avec courts-circuits se produit dans de faibles conditions de soudage, c'est-à-dire faible courant de soudage et faible tension d'arc (un arc court garantit que la goutte touche la surface de la piscine avant de se séparer de l'extrémité de l'électrode). Ce type de transfert de métal se produit comme dans le soudage MIG. et lors du soudage MAG. Au début d'un court-circuit, la tension de l'arc chute fortement (jusqu'au niveau de la tension de court-circuit) et reste faible jusqu'à la fin du court-circuit, tandis que le courant de court-circuit augmente rapidement. L'échauffement du pont de métal liquide entre l'extrémité de l'électrode et le bain de fusion (causé par le passage d'un courant de court-circuit élevé) contribue à sa rupture.

Transfert de métal lors du soudage à l'arc pulsé

La principale caractéristique du procédé de soudage à l'arc pulsé (PAW) est la possibilité d'obtenir un transfert de petites gouttelettes de métal d'électrode à une valeur moyenne du courant de soudage (Im) inférieure à la valeur critique, qui, dans des conditions normales, détermine la limite entre les grandes -transfert de métal en gouttelettes et petites gouttelettes. Dans cette méthode de contrôle du transfert de métal, le courant est forcé de varier entre deux niveaux appelés courant de base (Ig) et courant d'impulsion (Ii) (Fig. 9). Le niveau du courant de base est choisi à la condition d'être suffisant pour assurer le maintien de la combustion de l'arc avec un léger effet sur la fusion de l'électrode. Une fonction du courant impulsionnel qui dépasse le courant critique est op. Illustration du transfert de métal lors d'un IDS (de type « une goutte par impulsion »).

Fil d'électrode en acier à faible teneur en carbone ; 0-1,2 mm ; Ar+5%0 2 ; II = 270 A ; tu = 5,5 ms ; Ib = 70 A ; te = 10 ms ; Vnnp = 3,5 m/min ; Vce = 28 cm/min ; rallonge d'électrode - 18 mm.

écraser l'extrémité de l'électrode, former une goutte d'une certaine taille et arracher cette goutte de l'extrémité de l'électrode par action de force électromagnétique (effet Pinch). Au cours d'une impulsion de courant, une à plusieurs gouttes peuvent être formées et transférées vers le bain de fusion. La fréquence des impulsions de courant, leur amplitude et leur durée (tu) déterminent l'énergie d'arc libérée, et donc la vitesse de fusion des électrodes. La somme des durées d'impulsion tu et base (fe) détermine la période de pulsation actuelle, et sa valeur réciproque donne la fréquence de pulsation.

Le transfert de métal d'électrode lors de l'IDS est caractérisé par les paramètres suivants :

— le nombre de gouttes formées et transférées au bain de soudure sous l'influence d'une impulsion de courant ;

- la taille des gouttes;

— temps écoulé entre le début de l'impulsion de courant et le claquage de la première goutte ;

— le moment où la gouttelette est séparée de l'électrode (en phase d'impulsion ou en phase de base).

Une analyse des paramètres de pulsation du courant (Iu, fa, tu, fe) et des paramètres de transfert de métal des électrodes sera donnée ci-dessous (voir page suivante).

Du fait que la formation et la séparation d'une goutte sont contrôlées par l'amplitude et la durée du courant pulsé (Ii et tu), le courant de soudage moyen (IM) peut être réduit considérablement en dessous du niveau de courant critique, ce qui est obtenu soit en augmentant simplement le temps de base (fe), t .e. une diminution de la fréquence d'impulsion, ou une diminution du courant de base (Ib). Par exemple, avec un fil électrode à faible teneur en carbone de 1 mm de diamètre, lors du soudage dans un environnement de blindage à base d'argon, le transfert contrôlé de gouttelettes de métal peut être maintenu à un courant de soudage inférieur à 50 A, bien que le courant critique pour ces conditions soit d'environ 180,190. A. En raison de la faible puissance de l'arc et de la vitesse de fusion de l'électrode, le bain de fusion est petit et facile à contrôler. Ainsi, il devient possible de réaliser le transfert souhaité de petites gouttelettes de métal d'électrode, à la fois lors du soudage de tôles fines et lors du soudage de métaux de grandes épaisseurs dans toutes les positions spatiales.

Un autre avantage du procédé IDS est la possibilité d'utiliser des fils de grand diamètre pour des vitesses de dépôt caractéristiques des fils de petit diamètre, ce qui réduit le coût par unité de poids du métal déposé. Dans le même temps, l'efficacité du surfaçage augmente également en raison de la réduction des pertes dues aux projections du métal de l'électrode.

Les inconvénients de ce procédé incluent l'éventuelle absence de pénétration en raison du faible apport de chaleur dans le bain de fusion. À cela s'ajoutent des exigences accrues en matière de qualifications des soudeurs, ainsi que l'utilisation d'équipements beaucoup plus complexes combinés à une flexibilité (polyvalence) moindre du processus.

« INSTRUCTIONS TECHNOLOGIQUES POUR LE SOUDAGE SEMI-AUTOMATIQUE DE L'ACIER. "

Caractéristiques du soudage dans un environnement de dioxyde de carbone.

Le dioxyde de carbone est un gaz actif. À haute température, il se dissocie (se décompose) avec formation d'oxygène libre :

2CO 2 -> 2CO + O 2

L'oxygène moléculaire sous l'influence d'un arc de soudage à haute température se dissocie en oxygène atomique selon la formule :

O2 -> 2O

L'oxygène atomique, étant très actif, réagit avec le fer et les impuretés présentes dans l'acier selon les équations suivantes :

Fe + O = FeO,

C+O=CO,

Mn + O = MnO,

Si + 2O = SiO2.

Pour supprimer la réaction d'oxydation du carbone et du fer lors du soudage au dioxyde de carbone, des agents désoxydants (manganèse et silicium) sont introduits dans le bain de fusion, qui inhibent les réactions d'oxydation et réduisent les oxydes aux niveaux suivants :

FeO + Mn = MnO + Fe,

2FeO + Si = SiO 2 + 2Fe, etc.

Les oxydes de silicium et de manganèse qui en résultent se transforment en scories. Sur cette base, lors du soudage d'aciers à faible teneur en carbone et à faible teneur en carbone dans du dioxyde de carbone, il est nécessaire d'utiliser des fils de silicium-manganèse et pour le soudage d'aciers alliés, des fils spéciaux (tableau 4).

La préparation du métal pour le soudage est la suivante. Pour garantir l'absence de pores dans le métal déposé, les bords des joints soudés doivent être nettoyés de la rouille, de la saleté, de l'huile et de l'humidité sur une largeur allant jusqu'à 30 mm des deux côtés de l'espace. Selon le degré de contamination, les bords peuvent être nettoyés par essuyage avec un chiffon, une brosse en acier, un sablage ou un dégraissage suivi d'un mordançage. Il convient de noter que le tartre n'a pratiquement aucun effet sur la qualité de la soudure, de sorte que les pièces après coupage au gaz peuvent être soudées immédiatement après le nettoyage des scories.

Les bords sont découpés pour le soudage de la même manière que pour le soudage semi-automatique à l'arc submergé.

Sélection des modes de soudage dans un environnement de dioxyde de carbone.

Les paramètres du mode de soudage au dioxyde de carbone comprennent : le type de courant et la polarité, le diamètre du fil d'électrode, l'intensité du courant de soudage, la tension de l'arc, la vitesse d'alimentation du fil, la sortie de l'électrode, la consommation de dioxyde de carbone, l'inclinaison de l'électrode par rapport à la couture et la vitesse de soudage. .

Lors du soudage au dioxyde de carbone, un courant continu de polarité inversée est généralement utilisé, car le soudage en courant continu conduit à une combustion d'arc instable. Le courant alternatif ne peut être utilisé qu'avec un oscillateur, mais dans la plupart des cas, le courant continu est recommandé.

Le diamètre du fil électrode doit être choisi en fonction de l'épaisseur du métal à souder.

Le courant de soudage est réglé en fonction du diamètre sélectionné du fil électrode.

Les principaux modes de soudage semi-automatique sont donnés dans le tableau 5.

À mesure que le courant de soudage augmente, la profondeur de pénétration augmente et la productivité du processus de soudage augmente.

La tension de l'arc dépend de la longueur de l'arc. Plus l'arc est long, plus la tension est élevée. À mesure que la tension de l'arc augmente, la largeur de la soudure augmente et la profondeur de sa pénétration diminue. La tension de l'arc est réglée en fonction du courant de soudage sélectionné.

La vitesse d'alimentation du fil électrode est sélectionnée de manière à garantir une combustion stable de l'arc à la tension sélectionnée.

L'extension de l'électrode est la longueur du segment d'électrode entre son extrémité et sa sortie de l'embout buccal. Le degré de dépassement a une grande influence sur la stabilité du processus de soudage et la qualité de la soudure. À mesure que le porte-à-faux augmente, la stabilité de la combustion de l'arc et de la formation des soudures se détériore et les projections augmentent. Lors du soudage avec un porte-à-faux très court, il devient difficile de surveiller le processus de soudage et le tube contact brûle souvent. Il est recommandé de sélectionner le montant du porte-à-faux en fonction du diamètre du fil d'électrode.

En plus de l'électrode qui dépasse, il est nécessaire de maintenir une certaine distance entre la buse du brûleur et la pièce (tableau 6), car avec une augmentation de cette distance, l'oxygène et l'azote de l'air peuvent pénétrer dans le métal déposé et former des pores. dans la soudure. La distance entre la buse du brûleur et le produit doit être maintenue dans les valeurs indiquées.

La consommation de dioxyde de carbone est déterminée en fonction de l'intensité du courant, de la vitesse de soudage, du type de connexion et de l'extension de l'électrode. En moyenne, la consommation de gaz est de 5 à 20 l/min.

L'inclinaison de l'électrode par rapport au joint a une grande influence sur la profondeur de pénétration et la qualité du joint. Selon l'angle d'inclinaison, le soudage peut être effectué selon un angle vers l'arrière ou vers l'avant.

Lors du soudage à un angle compris entre 5 et 10 degrés. la visibilité de la zone de soudage s'améliore, la profondeur de pénétration augmente et le métal déposé devient plus dense.

Lors du soudage selon un angle vers l'avant, il est plus difficile d'observer la formation du joint, mais il est préférable d'observer les bords à souder et de guider l'électrode exactement le long des interstices. Dans le même temps, la largeur du rouleau augmente et la profondeur de pénétration diminue. Cette méthode est recommandée pour le soudage de métaux fins, où il existe un risque de brûlure.

La vitesse de soudage est fixée par le soudeur lui-même, en fonction de l'épaisseur du métal et de la section transversale requise de la soudure. Si la vitesse de soudage est trop élevée, l'extrémité de l'électrode peut quitter la zone de protection contre les gaz et s'oxyder à l'air.

Exigences de base en matière de sécurité au travail pour le soudage semi-automatique.

1. Avant de démarrer la machine à souder semi-automatique, il est nécessaire de vérifier le bon fonctionnement du dispositif de démarrage (interrupteur, interrupteur à bouton-poussoir).

2. Les boîtiers de l'alimentation électrique de l'arc et du boîtier d'équipement doivent être mis à la terre.

3. Lorsque vous allumez un appareil semi-automatique, vous devez d'abord allumer l'interrupteur (démarreur magnétique), puis le boîtier matériel. Lorsqu'il est éteint, c'est l'inverse.

4. Les tuyaux de refroidissement par gaz de protection et par eau de la machine semi-automatique aux points de raccordement avec les raccords ne doivent pas laisser passer le gaz et l'eau.

5. Il est interdit de s'appuyer ou de s'asseoir sur la source d'alimentation à arc et le boîtier d'équipement.

6. Lorsque vous travaillez avec un arc ouvert à une distance inférieure à 10 m, il est nécessaire de protéger les zones de soudage ou d'utiliser des lunettes de sécurité.

7. L'enroulement du fil de soudage d'une bobine sur une cassette ne doit être effectué qu'après des instructions spéciales.

8. Une fois les travaux terminés, coupez l’électricité, le gaz et l’eau.

9. Tout dysfonctionnement constaté dans le fonctionnement de l'équipement doit être signalé au chef d'atelier et les travaux ne doivent pas commencer sans ses instructions.

10. Il est interdit au soudeur lui-même de dépanner les machines semi-automatiques.

Discutez de l'article sur le forum

Comment cuisiner en semi-automatique ? Modes de soudage semi-automatiques. Semi-automatique pour le soudage de l'aluminium

Top 10 des stars brisées Il s'avère que parfois même la plus grande renommée se termine par un échec, comme c'est le cas de ces célébrités.

Ne faites jamais ça à l’église ! Si vous n’êtes pas sûr de vous comporter correctement à l’église ou non, vous n’agissez probablement pas comme vous le devriez. Voici une liste des terribles.

9 Femmes célèbres tombées amoureuses des femmes Il n’est pas inhabituel de s’intéresser à des personnes autres que le sexe opposé. Il est peu probable que vous puissiez surprendre ou choquer qui que ce soit si vous l’admettez.

11 signes étranges indiquant que vous êtes bon au lit Voulez-vous aussi croire que vous faites plaisir à votre partenaire romantique au lit ? Au moins, tu ne veux pas rougir et t'excuser.

Comment paraître plus jeune : les meilleures coupes de cheveux pour les plus de 30, 40, 50, 60 ans Les filles dans la vingtaine ne se soucient pas de la forme et de la longueur de leurs cheveux. Il semble que la jeunesse soit créée pour expérimenter l'apparence et les boucles audacieuses. Cependant, c'est déjà le dernier.

Contrairement à tous les stéréotypes : une fille atteinte d'une maladie génétique rare conquiert le monde de la mode. Cette fille s'appelle Melanie Gaydos et elle a rapidement fait irruption dans le monde de la mode, choquant, inspirant et détruisant les stéréotypes stupides.

Les paramètres influençant le processus de soudage et la formation d'un cordon de soudure lors du soudage semi-automatique comprennent :

- type et polarité du courant de soudage ;

- diamètre du fil de soudage ;

- intensité du courant de soudage ;

- consommation de gaz de protection ;

- vitesse d'alimentation du fil de soudage ;

- vitesse de soudage ;

Type et polarité du courant

Le soudage semi-automatique est réalisé en courant continu de polarité inversée. La polarité directe n'est pas utilisée malgré le taux élevé de fusion du métal. Cela est dû à une combustion d’arc moins stable et à des projections plus intenses. Dans de rares cas, des alimentations variables sont utilisées.

Riz. 1. Éclaboussures intenses de métal sur polarité droite

Diamètre du fil de soudure

Pour le soudage mécanisé, des fils d'un diamètre de 0,5 à 3 mm sont produits. L'épaisseur requise du fil de soudage est choisie en fonction de l'épaisseur des pièces soudées et de la position spatiale du joint dans l'espace. Le soudage avec un fil de petit diamètre se caractérise par une combustion de l'arc plus stable et une plus grande profondeur de pénétration du métal. Les projections de métal sont moins intenses. Le coefficient de métal déposé augmente. À mesure que le diamètre du fil de soudage augmente, il est nécessaire d'augmenter l'intensité du courant de soudage et, par conséquent, vice versa.

Intensité du courant de soudage

La productivité du processus dépend en grande partie de l'intensité du courant de soudage lors du soudage semi-automatique. Le courant est réglé en fonction du diamètre du fil électrode utilisé et de l'épaisseur de la structure. Plus la valeur du courant est élevée, plus la profondeur de pénétration de la soudure est grande.

L'intensité du courant dans les méthodes de soudage mécanisées est liée à la vitesse d'alimentation du fil et est régulée en modifiant la vitesse d'alimentation.

Tension d'arc

Lors du choix de la tension de l'arc, ils sont guidés par l'intensité du courant définie. Vous pouvez réguler la tension de l'arc en modifiant la tension en circuit ouvert de la source d'alimentation.

Lors du soudage à haute tension d'arc, la protection contre les gaz peut se détériorer et, par conséquent, des pores peuvent se former. Une augmentation de la tension entraîne une augmentation des projections et une augmentation de la largeur des coutures. La profondeur du joint diminue, donc pour le soudage mécanisé, il est nécessaire de choisir de faibles valeurs de tension d'arc.

Consommation de gaz de protection

La consommation de gaz dépend en grande partie du diamètre du fil de soudage et du courant. Lors du soudage sur des sites d'installation ouverts ou dans des courants d'air, il est nécessaire d'augmenter le débit de gaz de protection. Pour améliorer la protection contre les gaz, la vitesse de soudage est également réduite ou la buse de la torche est rapprochée de la surface métallique.

Des boucliers peuvent être utilisés pour contenir le gaz de protection à proximité de la zone de soudage.

Riz. 3. Écrans de protection

Vitesse d'alimentation du fil de soudage

La vitesse de dévidage du fil est ajustée en fonction du courant. Si des courts-circuits sont observés lors du soudage, il est nécessaire de réduire la vitesse d'avance, et si des ruptures d'arc se produisent, la vitesse d'avance est augmentée. La vitesse de dévidage du fil correctement sélectionnée se caractérise par un processus de combustion d'arc stable.

Vitesse de soudage

En soudage semi-automatique, la vitesse de déplacement de la torche est réglée par le soudeur. Il est nécessaire de choisir une vitesse à laquelle une formation de soudure de haute qualité est obtenue. Les structures à parois épaisses sont généralement soudées à grande vitesse, formant des joints étroits. À des vitesses de soudage élevées, il est nécessaire de s'assurer que l'extrémité du fil et le métal soudé ne s'oxydent pas à la sortie de la zone de protection contre les gaz. À faibles vitesses de soudage, la largeur de soudure augmente en raison de l'expansion du bain de soudure. La capacité à former des pores augmente.

Éjection et libération du fil d'électrode

Portée - la distance entre l'extrémité du fil et la pointe conductrice de courant.

Sortie - la distance entre l'extrémité du fil et la buse du brûleur.

Riz. 4. Saillie et libération de l'électrode

Un surplomb trop important nuit à la formation du joint et à la stabilité de l'arc de soudage, et le métal éclabousse plus intensément. Si le porte-à-faux est court, la buse et la pointe de la torche qui transporte le courant peuvent griller.

Si l’extrémité du fil est trop tirée, il est possible que la protection contre les gaz s’échappe. La petite sortie rend difficile l'observation visuelle du processus de soudage. Il est plus difficile de réaliser des soudures d'angle.

Les modes de soudage correctement sélectionnés se caractérisent par un processus de soudage stable et un allumage facile de l'arc.

La base du choix du diamètre du fil électrode pour le soudage et le rechargement au dioxyde de carbone repose sur les mêmes principes que pour le choix du diamètre de l'électrode pour le soudage manuel à l'arc :

Calcul du courant de soudage, A, lors du soudage avec du fil plein, il est effectué selon la formule

Où UN– densité de courant dans le fil électrode, A/mm 2 (lors du soudage au CO 2 UN=110 ÷ 130 A/mm2 ; dE– diamètre du fil d'électrode, mm.

Les méthodes de soudage mécanisées permettent d'utiliser des densités de courant nettement plus élevées que le soudage manuel. Ceci s’explique par la longueur d’extension plus courte de l’électrode.

La tension de l'arc et la consommation de dioxyde de carbone sont sélectionnées en fonction de la force

courant de soudage selon le tableau. 6.1.

Tableau 6.1

| Intensité du courant de soudage, A | 50÷ 60 | 90÷ 100 | 150 ÷ 160 | 220 ÷ 240 | 280÷ 300 | 360÷ 380 | 430 ÷ 450 |

| Tension d'arc, V | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

| Consommation de CO 2, l/min | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

Au courant de soudage 200 ÷ La longueur de l'arc de 250 A doit être inférieure à 1,5 ÷ 4,0 mm. L'extension du fil d'électrode est de 8 ÷ 15 mm (diminue avec l'augmentation du courant de soudage).

Vitesse d'alimentation du fil d'électrode, m/h , calculé par la formule

(6.10)

Où α R.– coefficient de fusion du fil, g/Ah ; ρ – densité métallique du fil électrode, g/cm 3 (pour l'acier ρ =7,8 g/cm3).

Signification α R. calculé par la formule

(6.11)

Vitesse de soudage (surfaçage), m/h, calculé par la formule

(6.12)

Où α N- coefficient de dépôt, g/Ah ; α N = α R.· (1- Ψ ), Où Ψ - coefficient de perte de métal due aux déchets et aux projections. Lors du soudage au CO 2 Ψ = 0,1- 0.15 ; F.B.- surface de la section transversale d'un rouleau, cm 2. En faisant surface dans le CO 2 est pris égal à 0,3 - 0,7 cm 2.

Poids du métal déposé, g, le soudage est calculé à l'aide des formules suivantes :

lors du soudage ; pendant les opérations de surfaçage (6.13)

Où je– longueur de couture, cm ; ρ – densité de métal déposé (pour l'acier ρ =7,8 g/cm3) ; V N- volume de métal déposé, cm 3.

Temps de combustion de l'arc, h , est déterminé par la formule

Temps total de soudage (surfaçage), h , est déterminé par la formule

Où kP– facteur d'utilisation du poste de soudage, ( kP= 0,6 ÷ 0,57).

L'un des types de soudage les plus populaires. À l'aide d'une machine semi-automatique, vous pouvez même souder des métaux différents, sans parler du travail avec des alliages complexes comme l'aluminium ou le cuivre. Pour cette raison, les installations de production, quelle que soit leur envergure, ont toujours besoin de soudeurs possédant des compétences en soudage semi-automatique.

Cependant, outre la technologie, le maître doit aussi savoir calculer la vitesse optimale, notamment sa vitesse. Dans cet article, nous décrirons brièvement comment calculer non seulement la vitesse de soudage, mais également le courant ou la tension de l'arc en fonction de l'épaisseur du métal et d'autres indicateurs. Vous apprendrez plusieurs formules utiles, et pour les débutants, nous avons compilé un petit tableau d'indices.

Un mode de soudage est un ensemble de paramètres par réglage que l'on peut réaliser en soudage. En termes simples, il s'agit d'un ensemble de paramètres que nous appliquons dans une situation donnée. Nous avons consacré le sujet du choix d'un mode de soudage lorsque l'on travaille avec une machine semi-automatique. Assurez-vous de le lire. Et nous parlerons des bases, et notamment de la vitesse de soudage.

Les principaux paramètres du mode de soudage que vous devez pouvoir calculer sont le courant de soudage, la tension de l'arc et la vitesse de soudage. Dans ce cas, la vitesse de soudage ne peut être calculée sans connaître l'intensité du courant et la tension de l'arc de soudage. Dans cet article, nous allons donc vous apprendre à déterminer les trois paramètres.

Pourquoi ces paramètres sont-ils si importants ? C'est simple : la qualité de la couture finie, ses dimensions et autres caractéristiques en dépendent directement. Si vous choisissez correctement ces paramètres, vous pouvez considérablement simplifier votre travail. Et les coutures seront non seulement de haute qualité, mais également durables.

Vous trouverez ci-dessous un tableau avec les vitesses de soudage recommandées et plus encore. Un tel tableau sera utile aux débutants, mais les professionnels expérimentés doivent calculer eux-mêmes tous les indicateurs ou simplement les connaître par cœur. Utilisez donc ce tableau au stade initial et, au fil du temps, commencez à calculer vous-même tous les indicateurs.

Calcul de la vitesse de soudage

Avant de calculer la vitesse de soudage lorsque vous travaillez avec une machine semi-automatique, nous devons calculer le courant de soudage et la tension de l'arc. A titre d’exemple, prenons l’acier, que nous souderons à l’aide d’une barre en T, soudure unilatérale sans bords ni biseaux.

Pour déterminer la force actuelle, nous avons besoin d’une formule. Veuillez noter que l'intensité du courant doit être déterminée en fonction du diamètre de l'électrode ; vous devez également connaître la densité de courant. Pour calculer le courant de soudage, utilisez la formule ci-dessous :

Ici de2 est le diamètre de l'électrode, dans notre cas 1,6 millimètres. Et j est la densité de courant, dans notre cas elle est égale à 175 A/mm2.

Maintenant, connaissant l’intensité du courant et le diamètre de l’électrode, nous pouvons calculer la tension de soudage. Utilisez la formule ci-dessous :

Et enfin, nous arrivons au calcul de la vitesse de soudage optimale. Ci-dessous les formules :

La méthode de contrôle retenue doit permettre d'identifier les défauts cachés (fissures, manque de fusion, etc.) très dangereux du point de vue de la concentration des contraintes. En outre, il doit se distinguer par la précision de l'évaluation de la qualité, la simplicité, la rentabilité et la sécurité.

3.2. Soudage et surfaçage semi-automatiques au dioxyde de carbone

fil solide

Lors du soudage au dioxyde de carbone, les types de préparation suivants des bords des éléments à souder sont utilisés :

1) avec une épaisseur de tôle de 1÷2 mm - en forme de I, sans bords biseautés, l'espace dans le joint est de 0÷1 mm, soudage unilatéral (voir Fig. 1, a) ;

2) avec une épaisseur de tôle de 3÷12 mm - en forme de I, espace au niveau du joint 0÷1,5 mm, soudage double face (voir Fig. 1, c) ;

3) avec une épaisseur de tôle de 14÷24 mm - en forme de V, angle de coupe 40±50, bords émoussés 2÷3 mm, jeu au niveau du joint 0÷1,5 mm ; soudage multipasse avec soudage de racine de soudure (voir Fig. 1, d).

La base du choix du diamètre du fil électrode repose sur les mêmes principes que lors du choix du diamètre de l'électrode pour le soudage à l'arc manuel :

Épaisseur de la feuille, mm | 6 à 24 ou plus |

||

diamètre de l'électrode fil de, mm |

Le soudage au dioxyde de carbone est effectué avec du fil plein allié, en règle générale, Sv-08GS, Sv-08G2S, etc.

Calcul de la valeur du courant de soudage, A, lors du soudage avec du fil plein, il est effectué selon la formule

où a est la densité de courant dans le fil électrode, A/mm2 (lors du soudage au CO2

a = 110 – 180 A/mm2); DIV_ADBLOCK88">

Les méthodes de soudage mécanisées permettent d'utiliser des densités de courant nettement plus élevées que le soudage manuel. Ceci s’explique par la longueur d’extension plus courte de l’électrode.

Le processus de soudage au dioxyde de carbone utilisant un courant continu de polarité directe se caractérise par une profondeur de pénétration plus petite du métal de base, tandis que la stabilité de l'arc diminue sensiblement et que la tendance du métal fondu à former des pores augmente. Il est donc préférable d'effectuer le soudage au dioxyde de carbone avec une polarité inversée.

Tension d'arc et consommation de dioxyde de carbone sont choisis en fonction de l'intensité du courant de soudage :

Force de soudage | |||||||

Tension | |||||||

Consommation de CO2 |

Lors du soudage à des courants de 200 à 250 A, la longueur de l'arc doit être comprise entre 1,5 https://pandia.ru/text/78/253/images/image017_37.gif" width="17" height="15 src="> 15 mm (diminue avec l'augmentation du courant de soudage).

Vpr, m/h, calculé par la formule

https://pandia.ru/text/78/253/images/image019_34.gif" width="27" height="32"> – coefficient de fusion du fil, g/Ah ; Icw – courant de soudage, A ;

de – diamètre du fil électrode, mm ; r est la densité du fil métallique (pour l'acier r = 7,8 g/cm3).

Pour le soudage au dioxyde de carbone, la valeur, g/Ah, peut être calculée à l'aide de la formule

. (3.14)

. (3.14)

Vitesse de soudage semi-automatique ou la vitesse de déplacement de l'électrode lors de la pose d'une couche séparée (rouleau) d'un joint multicouche, m/h, est déterminée par la formule (3.6)..gif" width="23" height="24"> - coefficient de perte pour les déchets et les projections.En soudage au CO2 = 0,10 ÷ 0,15.

Lors du surfaçage, la vitesse de déplacement de l'arc lors de la pose d'un cordon séparé peut être calculée à l'aide de la formule (3.6), si l'on prend la section transversale du cordon Fн(с) = 0,3÷0,7 cm2.

sont calculés à l’aide des formules (3.7) – (3.12).

Consommation de fil d'électrodehttps://pandia.ru/text/78/253/images/image024_21.gif" width="163 height=33" height="33">. (3.15)

3.3. Soudure automatique (surfaçage)

fil solide immergé

En soudage automatique et en surfaçage immergé, les types de préparation des bords suivants sont le plus souvent utilisés :

1) En forme de I (sans bords biseautés) - utilisé pour le soudage en simple passe et en double passe. Lors du soudage en un seul passage, il est le plus souvent effectué sur le support en acier restant (Fig. 1, b) ou par soudage manuel lors de l'assemblage de tôles d'une épaisseur de 10 à 12 mm. L'écart b3 entre les bords est de 2¸3 mm. Lors du soudage en double passe de tôles d'une épaisseur de 14¸60 mm, le soudage est effectué le long d'un espace b3 entre les bords de 3¸11 mm, qui augmente avec l'épaisseur des tôles à souder ;

2) En forme de V avec bords biseautés à un angle de 60 ± 5° (Fig. 1, d), utilisé pour les tôles d'une épaisseur de 14¸30 mm. Le soudage est effectué par soudage manuel. L'émoussement des bords et l'écart entre eux est de 0¸3 mm ;

3) En forme de X avec des bords biseautés à un angle de 60 ± 5° (Fig. 1, e), utilisé pour les feuilles d'une épaisseur de 20 à 60 mm ou plus.

Pour le soudage de l'acier, le fil à souder est utilisé conformément à GOST 2246-70 (Sv08, Sv08GA, Sv10G2, Sv08GS, Sv18KhGS, Sv08KhM, Sv08KhG2S, Sv08KhNM, etc.).

Calcul du courant de soudage produit selon la formule (3.12).

La densité de courant lors du soudage automatique à l'arc submergé varie dans une plage assez large (tableau 4). Lors du soudage, pour une pénétration plus profonde, il est recommandé d'utiliser des densités de courant élevées dans le fil électrode (et https://pandia.ru/text/78/253/images/image017_37.gif" width="17" height="15 src="> 50 A/mm2). Il est conseillé de choisir le diamètre du fil électrode de manière à assurer une productivité maximale de soudage (surfaçage) à la profondeur de pénétration requise. Le tableau 4 montre l'influence du courant de soudage et de sa densité sur la profondeur de pénétration.

Tableau 4

Dépendance de la profondeur de pénétration sur les paramètres

mode de soudage automatique à l'arc submergé

Diamètre de l'électrode fil, mm | Profondeur de pénétration, mm |

|||||

Remarque : le numérateur est le courant de soudage, A ; au dénominateur se trouve la densité de courant dans le fil, A/mm2.

La dépendance de la tension de l'arc sur le courant de soudage (flux AN-348A) est la suivante :

Force de soudage | ||||||

Tension d'arc, V |

Sélection du courant de soudage est déterminé par la formule (3.4).

La saillie du fil électrode peut être comprise entre 30 et 60 mm. Ses valeurs élevées correspondent à un diamètre de fil d'électrode et à une intensité de courant plus grands.

Vitesse d'alimentation du fil d'électrode est déterminé par la formule (3.13).

Coefficient de fusion du fil plein, g/Ah, pour le soudage à l'arc submergé est déterminé par les formules :

– pour courant alternatif

https://pandia.ru/text/78/253/images/image027_18.gif" width="111" height="57 src=">, g/Ah (3.17)

– pour courant continu de polarité inversée

https://pandia.ru/text/78/253/images/image029_18.gif" width="28" height="28"> = aр · (1 – j), où j est le coefficient de perte de métal dû à les déchets et les éclaboussures, sont pris égaux à 0,02¸0,03.

La qualité du flux est choisie en fonction de la composition chimique du métal de base et des exigences relatives aux propriétés du métal déposé. Les flux les plus couramment utilisés sont l'AN-348A ou l'OSTS-45 en combinaison avec le fil Sv08A.

L'épaisseur de la couche de flux dépend de l'intensité du courant de soudage :

Courant de soudage, A | |||

Épaisseur de la couche de flux, mm |

Poids du métal déposé, temps de combustion de l'arc, temps de soudage, consommation électrique sont calculés à l’aide des formules (3.7) – (3.11).

Consommation de fil solide est déterminé par la formule (3.15).

Sélection du matériel - voir annexe. 2 et 3.

3.4. Soudage semi-automatique (surfaçage)

fil fourré auto-blindé

Pour le soudage mécanisé à l'arc ouvert sans protection supplémentaire de la zone de soudage, des fils fourrés spéciaux sont utilisés. Les fils les plus utilisés dans notre pays sont les fils PP-AN1 et PP-AN3. Les fils des deux qualités ont de bonnes propriétés de soudage et technologiques, une toxicité minimale, permettent de faibles projections de métal, une bonne formation de soudure et une séparation de la croûte de laitier. Taux de dépôt du fil PP-AN1 an=12÷13 g/(Ah), PP - AN3-an=13÷17 g/(Ah).

La qualité du métal fondu réalisé avec le fil PP-AN1 correspond au métal déposé avec des électrodes de type E46, et avec le fil PP-AN3 – avec des électrodes de type E50. Il est recommandé d'effectuer le soudage avec un courant continu de polarité inversée. Les modes de soudage avec des fils fourrés auto-blindés sont indiqués dans le tableau. 5. La préparation des bords pour le soudage s'effectue de la même manière que lors du soudage au CO2.

Tableau 5

Paramètres du mode de soudage semi-automatique

fils fourrés auto-blindés

|

soudé feuilles, mm | Options de mode |